Cięcie ultradźwiękowe materiałów

Zasada cięcia ultradźwiękowego jest zupełnie inna niż w przypadku tradycyjnych technologii cięcia materiałów. W pierwszym przypadku używamy energia ultradźwiękowaco nie wymaga ostrzenia ostrzy narzędzia i stosowania dużych sił.

Zasada cięcia ultradźwiękowego jest zupełnie inna niż w przypadku tradycyjnych technologii cięcia materiałów. W pierwszym przypadku używamy energia ultradźwiękowaco nie wymaga ostrzenia ostrzy narzędzia i stosowania dużych sił.

W przeciwieństwie do cięcia mechanicznego, cięcie ultradźwiękowe nie ma wiórów, hałasu, spalonych krawędzi, takich jak laser lub inna obróbka cieplna, nie ma oparów ani gazów. W porównaniu do cięcia strumieniem wody nie dochodzi do wnikania wilgoci w materiał. Pod względem kosztów cięcia cięcie ultradźwiękowe stanowi alternatywę dla cięcia laserowego i wodnego.

Końcówka tnąca wibruje ultradźwiękowo, co powoduje bardzo małe tarcie, a materiał tnący nie przywiera, co jest szczególnie ważne w przypadku materiałów lepkich i elastycznych, mrożonek, gumy i innych materiałów, których nie można ciąć pod ciśnieniem.

Fale ultradźwiękowe nie są słyszalne dla ludzi. Ultradźwiękowy nóż tnący wibruje z amplitudą 10 — 70 µm w kierunku wzdłużnym. Wibracje są mikroskopijne, więc nie można ich zobaczyć. Ruch jest powtarzany 20 000 — 40 000 razy na sekundę (częstotliwość 20 — 40 kHz).

Urządzenia ultradźwiękowe o niższej częstotliwości mają większą wagę i większą moc wyjściową. Wyższe amplitudy można również uzyskać przy niższych częstotliwościach. Maszyny o częstotliwości 20 kHz są bardziej odpowiednie do cięcia grubych i mocnych materiałów.

Wadą takich urządzeń jest to, że częstotliwość ultradźwięków jest zbliżona do zakresu słyszalnego, a podczas pracy mogą być konieczne środki zmniejszające hałas.

Urządzenia 35 kHz są bardziej odpowiednie do cieńszych materiałów, takich jak folia, imitacja skóry i tekstylia, a także do obróbki skomplikowanych kształtów. Jednocześnie maszyny pracują cicho.

Przykłady zastosowań cięcia ultradźwiękowego

Ultradźwiękowe urządzenia tnące składają się z przetwornika ultradźwiękowego, końcówki piasty, noża i zasilacza. Przetwornik ultradźwiękowy służy do zamiany energii elektrycznej na energię mechaniczną (ultradźwiękową).

Obecnie elektrostrykcja jest stosowana niemal powszechnie — efekt jest odwrotny piezoelektryczny… Oznacza to, że do przetwornika na ceramicznej lub kwarcowej płytce, która generuje ultradźwięki, przykładane jest zmienne napięcie elektryczne. Koncentrator akustyczny zwiększa amplitudę drgań wychodzących w obszarze cięcia.

Materiał jest zmiękczany i cięty za pomocą energii ultradźwiękowej, a ostrze noża po prostu odgrywa rolę pozycjonowania cięcia i emitowania energii ultradźwiękowej. Siły skrawania są zmniejszone o około 75%, a wydajność procesu skrawania znacznie wzrasta w porównaniu z innymi metodami skrawania.

W celu zwiększenia wydajności cięcia można zastosować materiały ścierne.

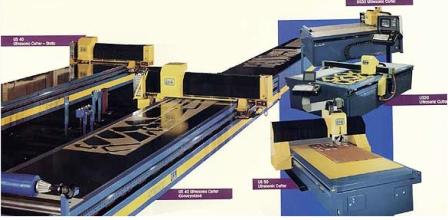

Maszyny do cięcia ultradźwiękowego

Szybkość cięcia zależy od obrabianego materiału i jest ogólnie określana przez stosunek: V = 4 * X * e, gdzie X to maksymalna amplituda drgań, m, e to częstotliwość ultradźwięków, Hz.

Zatem przy amplitudzie 12 mikronów i częstotliwości 35 kHz prędkość cięcia wyniesie: 4 * 0,000012 * 35000 = 1,68 m / s.

Jak wiadomo z innych technologii (np. skrawania mechanicznego) wraz ze wzrostem prędkości skrawania zmniejszają się nie tylko siły skrawania, ale także zużycie ostrza narzędzia skrawającego.Dlatego ostrza z węglików spiekanych polecane są również do cięcie ultradźwiękowe. Trwałość ostrzy z węglików spiekanych może sięgać nawet 20 000 m lub więcej.

Ręczne ultradźwiękowe urządzenie tnące

Cięcie ultradźwiękowe nadaje się do materiałów takich jak guma, PCV, płytki obwodów drukowanych, folie, kompozyty, tworzywa sztuczne, wszelkiego rodzaju papier, tkaniny, dywany, skóra, żywność (mrożone mięso, cukierki, pieczywo, czekolada itp.), cienka folia i materiały z plastra miodu, do czyszczenia skamielin, do usuwania rdzy i farby, do grawerowania i rzeźbienia w metalu, do znakowania metali.

Cięcie ultradźwiękowe może odbywać się zarówno w trybie ręcznym, jak i przy pomocy zautomatyzowanych instalacji i robotów, dostępne są również modele do cięcia 3D materiałów pszczelich.