Jak stosuje się galwanizację w pracy iw domu

W działalności każdego kompetentnego elektryka zdarzają się momenty, które wymagają dokładnej analizy zjawisk zachodzących podczas elektrolizy. W wielu przypadkach do pełnej automatyzacji procesu wymagane jest precyzyjne dostrojenie zasilaczy prądu stałego do trybu pracy z różnymi charakterystykami czasowymi.

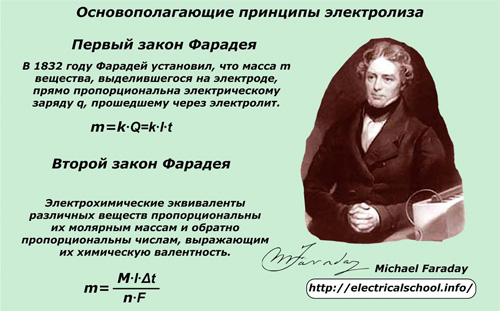

Odniesienie historyczne

Po raz pierwszy podstawowe prawa opisujące wpływ prądu stałego na zachowanie substancji rozpuszczonych w elektrolitach ustalił angielski naukowiec Michael Faradaya.

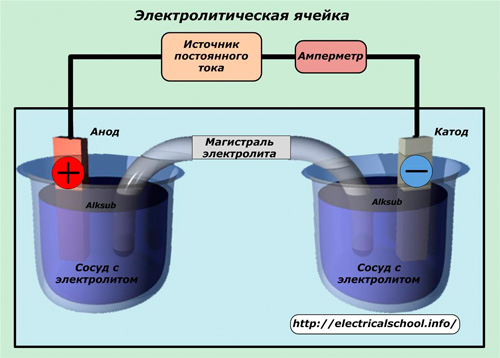

Fizykochemiczne procesy elektrolizy zachodzą w elektrolizerze.

Wyprodukowany w pojemniku na elektrolit. Wewnątrz korpusu znajdują się dwie elektrody, do których przyłożone są ładunki dodatnie i ujemne z kontrolowanego źródła stałego napięcia. Siła prądu przepływającego przez wspólny obwód jest regulowana co do wielkości i kontrolowana przez operatora za pomocą mierników. Zautomatyzowane ogniwa elektryczne działają pod nadzorem elektroniki.

Elektroda, do której przyłożony jest ładunek dodatni, nazywana jest „anodą”, a ujemna – „katodą”. Pod działaniem prądu w elektrolicie powstają jony o ładunkach o przeciwnych znakach:

1. kationy;

2. aniony.

Dodatnio naładowane jony nazywane są „kationami”, ponieważ poruszają się w kierunku katody. Aniony to ujemnie naładowane jony, które są przyciągane do anody.

Technologie powstające podczas elektrolizy znajdują się na styku dwóch nauk:

1. chemia;

2. elektrotechnika.

Historycznie więc rozwinęła się praktyka, że specjalna gałąź elektrochemii zajmuje się galwanizacją, która bada zarówno zjawiska elektrochemiczne, jak i fizyczne, które występują podczas osadzania kationów metali na dowolnym typie anody. Odbywa się to w celu wyboru optymalnych warunków technologicznych, opracowania specjalnych technik i metod obróbki, wyboru nominalnych trybów wyposażenia podczas osadzania niektórych metali na różnych podłożach.

W praktyce powłoka galwaniczna od dawna dzieli się na dwa odrębne, niezależne kierunki:

1. elektroformowanie;

2. Cynkowanie.

Metody te działają w przybliżeniu na tych samych technologiach, ale różnią się materiałami podłoża, na które nakładana jest powłoka galwaniczna.

Elektrotyp

Jest to sposób na utworzenie płytkiej kopii obrazu objętości części niemetalicznej. Głównymi materiałami mogą być łatwo przetwarzane tynki, kamień, drewno, półfabrykaty z tworzyw sztucznych i inne substancje.

W pracowniach artystycznych powstają niepowtarzalne formy biżuterii poprzez pokrywanie warstwą metalu liści z różnych drzew, kwiatów, owadów.

Twórcą powłoki galwanicznej był Rosjanin Boris Semenovich Yakobi, który opracował technologię, która umożliwiła wykonanie słynnych metalowych rzeźb, które do dziś zdobią budynek katedry św. Izaaka w Petersburgu. Za tę pracę zyskał światowe uznanie, otrzymał Nagrodę Demidowa, najbardziej prestiżową dla naukowców w Rosji, oraz duży złoty medal podczas uroczystej ceremonii na Wystawie Paryskiej.

Grubość wyrobów tworzonych metodami galwanoplastyki charakteryzuje się zwiększonymi gabarytami, co nadaje im wytrzymałość podczas eksploatacji. Może sięgać od 0,25 do dwóch lub więcej milimetrów.Osiąga się to poprzez czas trwania procesów elektrochemicznych.

Metale szlachetne nieżelazne są najczęściej nakładane metodą galwaniczną w wyrobach artystycznych:

-

złoto;

-

srebro,

-

platyna;

-

rod.

Do celów technicznych użyj:

-

miedź;

-

nikiel;

-

żelazo.

W złoceniu, srebrzeniu, niklowaniu, miedzi stosuje się jako warstwę pośrednią w procesach technologicznych galwanizacji.

Cynkowanie

Ta metoda galwanizacji polega na nałożeniu cienkiej warstwy metalu ochronnego na powierzchnię metalowej części lub grupy przedmiotów. Górna pokrywa może pełnić różne funkcje:

-

ochrona przed korozją;

-

dekoracja ochronna;

-

poprawa wyglądu;

-

nadawanie różnych właściwości elektrycznych powierzchni w celu poprawy przewodnictwa prądu lub zwiększenia właściwości izolacyjnych;

-

zwiększenie właściwości wytrzymałościowych środka przeciwzatarciowego;

-

przedłużenie odporności na zużycie;

-

poprawa przyczepności podczas gumowania stali;

-

zwiększona przyczepność do lutów i szereg innych właściwości.

Szeroką gamę produktów do galwanizacji można znaleźć we wszystkich lokalizacjach wokół nas.

Powyższe zdjęcie przedstawia przetworzone detale, które otaczają nas na co dzień: zdobione elementy mebli i lamp, powłoki ochronne na sprzęt AGD i pudełka.

Jakość warstwy nałożonej na produkt zależy od struktury powstałej powłoki. Do celów technicznych wykorzystuje się najbardziej drobnoziarniste i jednocześnie gęste warstwy osadów. Tworzone są:

-

dobór komponentów i składu elektrolitów;

-

utrzymanie optymalnego reżimu temperaturowego środowiska pracy podczas elektrolizy;

-

aktualne ustawienia, stabilność jego gęstości i długość cyklu produkcyjnego.

Rodzaje galwanizacji

Warstwa złota nadaje produktom bogaty wygląd, chroni przed korozją, zwiększa odblaskowość produktu. Właściwości przewodzące powierzchni pozłacanych dobrze sprawdzają się w urządzeniach elektronicznych.

Srebrzenie jest wykorzystywane do tych samych celów i jednocześnie jest często wykorzystywane do poprawy właściwości przewodzących obwodów mocy. Stosowany jest do styków rozruszników, styczników, przekaźników elektromagnetycznych i statycznych, nóżek wzmacniaczy operacyjnych, mikroukładów i innych elementów elektronicznych.

Niklowanie pozwala wyrobom wykonanym ze stali, miedzi i jej stopów, aluminium, cynku i rzadziej wolframu, tytanu i molibdenu na nadanie dekoracyjnego wyglądu i zapewnienie ochrony przed korozją nie tylko od warunków atmosferycznych, ale także podczas pracy w warunkach:

-

zanieczyszczenie roztworami soli, zasad, słabych kwasów;

-

zwiększona ekspozycja na mechaniczne obciążenia ścierne.

Chromowanie zwiększa twardość i odporność metali na zużycie oraz pozwala przywrócić pierwotne parametry zużytym powierzchniom części ciernych. Zmiana charakterystyki trybu technologicznego pozwala na tworzenie:

-

powłoki matowe z szarym odcieniem, które mają największą twardość, kruchość, ale najniższą odporność na zużycie;

-

błyszczące powierzchnie o dobrej odporności na ścieranie i twardości;

-

plastyczne powłoki mleczne o niskiej twardości, ale atrakcyjnym wyglądzie i dobrych właściwościach antykorozyjnych. Powłoka cynkowa zabezpiecza blachy stalowe i wyroby stalowe przed korozją i jest często stosowana w przemyśle motoryzacyjnym i budowlanym.

Powłoka miedziana wyrobów stalowych chroni przed korozją i zwiększa właściwości przewodzące metalu, stosowana do pokrywania przewodów elektrycznych pracujących na zewnątrz.

Powłoka mosiężna nie tylko chroni stal i stopy aluminium przed korozją, ale także zapewnia dobrą przyczepność do opony.

Zbrojenie nadaje powierzchniom niepowtarzalny wygląd.

Rodowanie zapewnia:

-

ochrona srebra przed matowieniem;

-

dekorowanie powierzchni;

-

wysoka odporność chemiczna;

-

zwiększona odporność na zużycie.

Charakterystyka procesów technologicznych galwanizacji

Przemysłowe metody galwanizacji są szeroko stosowane w procesach produkcyjnych.

Różnorodność urządzeń i sposobów nakładania warstwy zewnętrznej determinuje dużą liczbę technologii budowy metalu powierzchniowego.

Zwykle procesy technologiczne obejmują etapy:

1. wstępne przygotowanie półfabrykatów;

2. nagromadzenie warstwy galwanicznej w kąpielach;

3. końcowa obróbka części.

Na wstępnym etapie przeprowadzana jest obróbka mechaniczna i trawienie powierzchni:

-

czyszczenie z tlenków i zanieczyszczeń;

-

wstępne odtłuszczanie;

-

mocowanie do zawieszonego sprzętu;

-

izolowanie witryn, które nie wymagają przetwarzania;

-

odtłuszczanie końcowe.

Podczas anodowania części ważne jest przestrzeganie optymalnych parametrów prądu i czasu jego trwania.

Ostatni etap obejmuje:

-

neutralizacja osadów elektrolitycznych na obrabianych częściach;

-

alternatywna obróbka strumieniami wody w różnych temperaturach;

-

usunięcie części elementów zawieszenia;

-

usuwanie izolowanej warstwy z zamkniętych obiektów;

-

wysuszenie;

-

przeprowadzić obróbkę cieplną, jeśli to konieczne;

-

wykończenie mechaniczne do wymaganego rozmiaru.

Cechy konstrukcyjne nowoczesnych urządzeń do galwanizacji

Aby pomieścić elektrolit są używane kąpiele galwaniczne wykonany z odpornych polimerów:

-

PCW;

-

PVDF;

-

polipropylen.

Są one montowane na solidnej metalowej podstawie wraz z jednostkami sterującymi w konstrukcji modułowej.

Wysokiej jakości czyszczenie części zapewniają metody tworzenia:

-

prąd strumieniowy;

-

metoda przepływowa;

-

odbiór kaskadowy.

Ostatecznej oceny procesu czyszczenia dokonuje operator metodami obserwacji wizualnej.

Zainstalowane urządzenia elektryczne i grzewcze sterowane są automatycznie lub przez operatora. Aby przyspieszyć operacje, wykonuje się bulgotanie, kołysanie i inne techniki.

Przedsiębiorstwa przemysłowe są wyposażone w urządzenia ochronne, absorbery, pokładowe systemy odsysania, oczyszczania ścieków i pozwalają na prowadzenie tylko niektórych procesów, na przykład:

-

osadzanie warstw niklowo-złotych na produktach przemysłowych;

-

nikiel, srebro, miedź, chromowanie na zawieszkach;

-

niklowanie w bębnach;

-

obróbka miedzi i cyny w małych beczkach;

-

wykończenia na wisiorkach;

-

oczyszczanie ścieków i inne technologie.

Zakłady przemysłowe wykorzystywane w dużych przedsiębiorstwach łączone są w linie produkcyjne.

Domowe metody galwaniczne

Stosowanie metod galwanizacji i galwanizacji do celów domowych leży w gestii każdego rzemieślnika domowego. Jednak przed wykonaniem takich urządzeń należy zapoznać się i wziąć pod uwagę zasady bezpieczeństwa, których należy przestrzegać podczas pracy z agresywnymi cieczami i instalacjami elektrycznymi, zapewnić dobrą wentylację pomieszczeń i odprowadzanie ścieków.

Stosowanie szklanych pojemników jest niepożądane ze względu na ich kruchość. Lepiej wybrać naczynia wykonane z mocnych przezroczystych polimerów.

Do przepływu prądu elektrycznego o stałej wielkości w małych zbiornikach elektrolitu można skorzystać z projektu gotowych bloków z komputera lub telefonu komórkowego lub wykonać je samodzielnie na określone potrzeby.

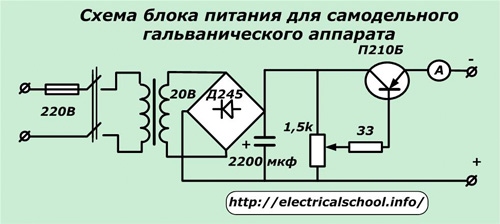

Dość proste zasilacze ze starych radioodbiorników z regulacją tranzystorową można znaleźć w Internecie lub wziąć za podstawę poniższy schemat.

Można w nim użyć transformatora z dowolnego starego telewizora lub samodzielnie go nawinąć.Nominalne charakterystyki tranzystora mocy, mostka diody prostowniczej i rezystora regulacyjnego dobierane są zgodnie z mocą obciążenia. Kondensator elektrolityczny wyrównuje wygładzone napięcie. Amperomierz jest wbudowany do ciągłego monitorowania wartości prądu.

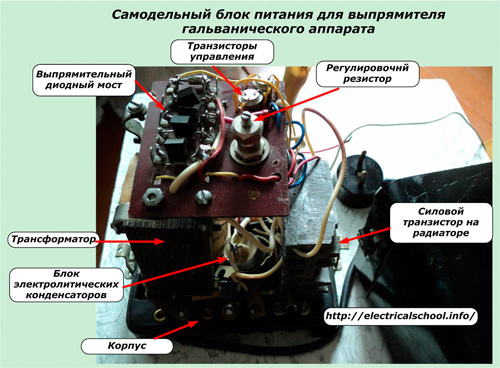

Układ części podobnego bloku, ale z dodatkowym węzłem tranzystorów sterujących pokazano na zdjęciu.

Chłodnica powietrzna służy do lepszego chłodzenia tranzystora mocy.

Wykonanie kolejnego zasilacza jest bardzo łatwe: wyjścia oddzielnych styków „+” i „-” ładowarki telefonu komórkowego są połączone za pomocą urządzenia pomiarowego i regulującego rezystora obciążenia z odpowiednią mocą do elektrod galwanicznych wanna.

Wykonując pracę metodami galwanicznymi lub galwanicznymi, rzemieślnik domowy będzie musiał samodzielnie przeprowadzać eksperymenty i rejestrować ich wyniki, aby zdobyć doświadczenie. Tylko w ten sposób pojawi się mistrzostwo i umiejętności praktyczne.