Konfiguracja silników prądu stałego

Regulacja silników elektrycznych prądu stałego odbywa się w następującym zakresie: oględziny zewnętrzne, pomiar rezystancji uzwojeń dla prądu stałego, pomiar rezystancji izolacji uzwojeń do obudowy i między nimi, badanie izolacji międzyzwojowej uzwojenie twornika, uruchomienie próbne.

Regulacja silników elektrycznych prądu stałego odbywa się w następującym zakresie: oględziny zewnętrzne, pomiar rezystancji uzwojeń dla prądu stałego, pomiar rezystancji izolacji uzwojeń do obudowy i między nimi, badanie izolacji międzyzwojowej uzwojenie twornika, uruchomienie próbne.

Kontrola zewnętrzna silnika prądu stałego, podobnie jak kontrola silnika indukcyjnego, rozpoczyna się od osłony. Na tabliczce znamionowej silnika prądu stałego muszą znajdować się następujące dane:

- nazwa lub znak towarowy producenta,

- typ samochodu,

- numer seryjny maszyny,

- dane nominalne (moc, napięcie, prąd, prędkość),

- sposób wzbudzenia maszyny,

- rok wydania,

- waga i GOST maszyny.

Zaciski uzwojenia silnik stały muszą być niezawodnie odizolowane od siebie i od ciała, odległość między nimi a ciałem musi wynosić co najmniej 12-15 mm. Szczególną uwagę przywiązuje się do egzaminu zewnętrznego kolektor oraz mechanizm szczotek (szczotek, trawersów i uchwytów), gdyż ich stan znacząco wpływa na komutację maszyny, a co za tym idzie na stabilność jej pracy.

Podczas oględzin kolektora są przekonani, że na powierzchni roboczej nie ma śladów frezów, otworów, plam lakieru i farby, a także śladów nagaru z niezadowalającej pracy mechanizmu szczotkowego. Izolację między płytami kolektorów należy dobrać na głębokość 1–2 mm, krawędzie płyt należy sfazować na szerokość 0,5–1 mm (w zależności od mocy silnika). Szczeliny między płytami muszą być całkowicie czyste — nie mogą zawierać opiłków metalu ani wiórów drzewnych, pyłu ze szczotek grafitowych, oleju, lakieru itp.

Na pracę silnika prądu stałego, a zwłaszcza jego mechanizmu szczotkowego, mają wpływ wycieki z kolektora i jego drgania. Im wyższa prędkość obwodowa kolektora, tym mniejszy dopuszczalny wyciek. W przypadku silników szybkoobrotowych maksymalna dopuszczalna wartość wycieku nie powinna przekraczać 0,02-0,025 mm. Wielkość amplitudy drgań jest mierzona za pomocą czujnika zegarowego.

Podczas pomiaru końcówka wskaźnika jest dociskana do powierzchni w kierunku, w którym będzie mierzona wibracja. Ponieważ powierzchnia kolektora jest przerwana (płytki kolektora i wgłębienia naprzemiennie) stosuje się dobrze naostrzoną szczotkę, na której powinna spoczywać końcówka wskaźnika. Obudowa wskaźnika musi być przymocowana do podłoża odpornego na wibracje.

Podczas pomiaru wskazówka wskaźnika oscyluje z częstotliwością mierzonych drgań w obrębie określonego kąta, którego wartość jest szacowana na skali wskaźnika w setnych częściach milimetra. Jednak to urządzenie może mierzyć wibracje przy prędkościach do 750 obr./min.W przypadku silników o prędkości obrotowej powyżej 750 obr./min konieczne jest zastosowanie specjalnych urządzeń - wibrometrów lub wibrografów, które mogą mierzyć lub rejestrować drgania niektórych elementów maszyny.

Wyciek jest również mierzony za pomocą wskaźnika. Wyciek z kolektora jest mierzony zarówno w zimnym, jak i gorącym silniku. Podczas pomiaru należy zwrócić uwagę na zachowanie strzałki wskaźnika. Płynny ruch strzałki wskazuje na wystarczającą cylindryczność powierzchni, a drganie strzałki wskazuje na lokalne naruszenia cylindryczności powierzchni, co jest szczególnie niebezpieczne dla mechanizmu szczotkowego silnika Pomiar wstrząsów jest warunkowy, ponieważ praca doświadczenie pokazuje, że istnieją silniki, przy których wartości udarowe są duże przy niskich prędkościach obrotowych i przy prędkości nominalnej pracują zadowalająco. Dlatego ostateczny wniosek o jakości pracy kolektora można podać dopiero po sprawdzeniu pracy silnika pod obciążeniem.

Podczas sprawdzania części mechanicznej silnika prądu stałego należy zwrócić uwagę na stan racji i połączeń uzwojeń, zespołów łożyskowych, równość szczeliny (przy zdemontowanym silniku). Różnica mierzona w diametralnie przeciwległych punktach między twornikiem a głównymi biegunami silnika nie może różnić się od wartości średniej o więcej niż 10% dla szczelin mniejszych niż 3 mm i nie więcej niż 5% dla szczelin większych niż 3 mm

Po sprawdzeniu wstrząsów i wibracji przystępują do regulacji mechanizmu szczotkowego silnika. Szczotki w zaciskach powinny poruszać się swobodnie, ale nie powinny się chybotać.Normalna szczelina między szczotką a uchwytem w kierunku obrotu nie powinna przekraczać 0,1-0,4 mm, w kierunku wzdłużnym 0,2-0,5 mm.

Normalny nacisk właściwy szczotek na kolektor, w zależności od gatunku materiału szczotki, powinien wynosić co najmniej 150-180 g/cm2 dla szczotek grafitowych, 220-250 g/cm2 dla miedziano-grafitowych. Aby uniknąć nierównomiernego rozkładu prądu, docisk poszczególnych szczotek nie powinien odbiegać od średniego o więcej niż 10%. Specyficzne ciśnienie określa się w następujący sposób. Między kolektorem a szczotką umieszcza się kartkę cienkiego papieru, do szczotki mocuje się dynamometr, a następnie, ciągnąc szczotkę dynamometrem, znajdują pozycję, w której będzie można swobodnie pociągnąć kartkę papieru. Odczyt z hamowni w tym momencie odpowiada naciskowi szczotek na kolektor. Nacisk właściwy określa się, dzieląc odczyt dynamometru przez powierzchnię podstawy szczotki.

Prawidłowy montaż szczotek jest jednym z najważniejszych czynników prawidłowego działania maszyny. Uchwyty szczotek są instalowane w taki sposób, aby szczotki były ściśle równoległe do płyt zbierających, a odległości między ich krawędziami były równe odstępowi biegunów maszyny z błędem nie większym niż 2%.

W silnikach z kilkoma podkładami uchwyty szczotek są umieszczone w taki sposób, aby szczotki obejmowały jak największą długość kolektora (tzw. ułożenie piętrowe). Umożliwi to udział w komutacji na całej długości kolektora, co przyczyni się do jego bardziej równomiernego zużycia.Jednak przy takim ustawieniu szczotek należy zwrócić uwagę, aby szczotki podczas pracy (biorąc pod uwagę skok wału) nie wystawały poza krawędź kolektora. Przed uruchomieniem silnika szczotki dokładnie pociera się o kolektor (rys. 1) papierem szklanym o średniej ziarnistości (ale nie karborundowym). Ziarna papieru karborundowego mogą wnikać w korpus szczotki, a następnie podczas pracy porysować kolektor, pogarszając w ten sposób warunki przełączania maszyny.

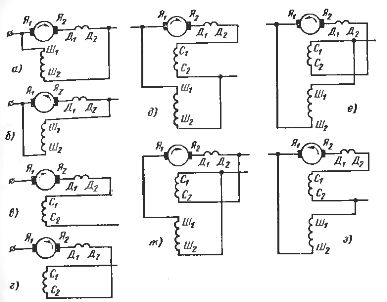

Przed przystąpieniem do sprawdzania poprawności włączenia uzwojeń należy zapoznać się z oznaczeniem zacisków maszyny określonego typu. W silnikach prądu stałego uzwojenia są oznaczone zgodnie z GOST 183-66 pierwszymi dużymi literami ich nazwy, po których następuje cyfra 1 dla początku uzwojenia i 2 dla jego końca. Jeżeli w silniku występują inne uzwojenia o tej samej nazwie, to ich początek i koniec oznacza się cyframi 3-4, 5-6 itd. Oznaczenia zacisków mogą odpowiadać obwodom wzbudzenia i kierunkom obrotów silnika pokazanym na rys. 2.

Sprawdzana jest poprawność włączenia uzwojeń biegunów w celu wyjaśnienia zmiany ich biegunowości. Zmienność biegunowości biegunów pomocniczych i głównych dla każdej maszyny musi być ściśle określona dla danego kierunku obrotów maszyny. Podczas przechodzenia od bieguna do bieguna w kierunku obrotu maszyny pracującej w trybie silnikowym, po każdym biegunie głównym znajduje się dodatkowy biegun o tej samej polaryzacji, na przykład N — n, S — s. Biegunowość biegunów można określić na kilka sposobów: wzrokowo, za pomocą igły magnetycznej oraz za pomocą specjalnej cewki.

Pierwsza metoda jest stosowana w przypadkach, gdy kierunek nawijania cewek można prześledzić wizualnie.

Ryż. 1. Pocieranie szczotek o kolektor:. Źle; jasny

Ryż. 2. Oznaczenia zacisków uzwojeń silników prądu stałego dla różnych schematów wzbudzenia i kierunków obrotów

Znając kierunek nawijania i posługując się zasadą „gimbala”, określ biegunowość biegunów. Ta metoda jest wygodna dla uzwojeń z szeregowego uzwojenia polowego, którego kierunek nawijania jest bardzo łatwy do określenia ze względu na znaczny przekrój zwojów.

Druga metoda jest stosowana głównie do cewek z równoległymi uzwojeniami wzbudzenia. Istota tej metody jest następująca. Prąd jest doprowadzany do uzwojenia silnika, igła magnetyczna jest zawieszona na nitce, której biegunowość końców jest zaznaczona i jest przykładana naprzemiennie do każdego bieguna. W zależności od biegunowości bieguna, strzałka będzie skierowana do niego końcem przeciwnej biegunowości.

Korzystając z tej metody należy pamiętać, że strzała ma zdolność ponownego zaklinania, dlatego eksperyment należy przeprowadzić jak najszybciej. Metoda igły magnetycznej jest rzadko stosowana do określania biegunowości cewki szeregowej, ponieważ znaczny prąd musi przepływać przez cewkę, aby wytworzyć wystarczająco silne pole.

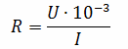

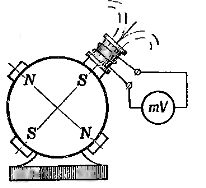

Trzecia metoda określania biegunowości cewek ma zastosowanie do dowolnej cewki, nazywana jest metodą cewki testowej. Cewka może mieć dowolny kształt — toroidalny, prostokątny, cylindryczny. Cewka jest nawinięta jak największą liczbą zwojów cienkiego izolowanego drutu miedzianego na ramie z tektury, celuloidu itp. Miliwoltomierz.

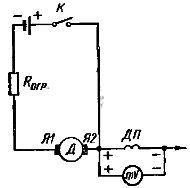

Połączenie cewek uważa się za prawidłowe, jeżeli pod każdymi dwoma sąsiednimi biegunami strzałki przyrządu odchylają się w różnych kierunkach, pod warunkiem, że cewka probiercza skierowana jest w stronę biegunów po tej samej stronie. Sprawdzenie poprawności połączenia uzwojenia dodatkowych biegunów względem uzwojenia twornika odbywa się zgodnie ze schematem pokazanym na ryc. 4.

Gdy przełącznik K jest zamknięty, wskazówka miliwoltomierza odchyli się. Przy prawidłowym załączeniu siła magnesująca uzwojenia bieguna pomocniczego jest skierowana przeciwnie do siły magnesującej uzwojenia twornika, dlatego uzwojenie twornika i uzwojenie bieguna pomocniczego muszą być załączone przeciwnie, czyli minus (lub plus) twornik musi być podłączony do minusa (lub plusa) uzwojenia dodatkowych biegunów.

Ryż. 3. Wyznaczanie polaryzacji biegunów silników prądu stałego za pomocą cewki probierczej

Ryż. 4. Schemat sprawdzania poprawności włączenia uzwojenia dodatkowych biegunów względem uzwojenia twornika

Aby sprawdzić wzajemne połączenie uzwojenia dodatkowych biegunów i uzwojenia kompensacyjnego, możesz użyć schematu pokazanego na ryc. 5, dla małych silników.

Podczas normalnej pracy silnika prądu stałego strumień magnetyczny wytwarzany przez cewkę kompensacyjną musi być zgodny w kierunku ze strumieniem magnetycznym komplementarnej cewki biegunowej. Po ustaleniu biegunowości uzwojeń należy połączyć ze sobą uzwojenie kompensacyjne i uzwojenie biegunów dodatkowych, to znaczy minus jednego uzwojenia połączyć z plusem drugiego.

Ryż. 5.Schemat sprawdzania poprawności włączenia uzwojenia dodatkowych biegunów do uzwojenia kompensacyjnego

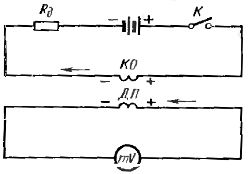

Przed określeniem biegunowości szczotek i dokonaniem niezbędnych pomiarów rezystancji cewek należy ustawić szczotki w położeniu neutralnym. Punkt zerowy silnika elektrycznego oznacza takie wzajemne ułożenie uzwojeń głównych biegunów i twornika, gdy współczynnik transformacji między nimi wynosi zero. Aby ustawić szczotki w położeniu neutralnym, montowany jest łańcuch (ryc. 6).

Cewka wzbudzenia jest podłączona do źródła zasilania (akumulatora) za pomocą przełącznika, a czuły miliwoltomierz jest podłączony do szczotek twornika.Gdy prąd jest dostarczany do cewki wzbudzenia szarpnięciem, wskazówka miliwoltomierza jest odchylana w jednym kierunku lub inny. Gdy szczotki są ustawione ściśle w pozycji neutralnej, igła urządzenia nie będzie się odchylać.

Dokładność konwencjonalnych przyrządów jest niska — w najlepszym przypadku 0,5%. Dlatego szczotki są ustawione w pozycji odpowiadającej minimalnemu odczytowi urządzenia i jest to uważane za neutralne. Trudność w regulacji szczotek neutralnych polega na tym, że położenie neutralnego zależy od położenia płyt kolektora.

Często zdarza się, że przewód neutralny znaleziony dla jednej pozycji twornika jest przemieszczany podczas obracania. Pozycja neutralna jest zatem definiowana dla dwóch różnych pozycji wału. Jeśli okaże się, że pozycja neutralna jest różna dla różnych pozycji twornika, szczotki należy umieścić w pozycji pośredniej między dwoma znakami. Dokładność ustawienia szczotek w położeniu neutralnym zależy od stopnia przyczepności powierzchni szczotki do kolektora.Dlatego, aby uzyskać dokładniejszy wynik przy określaniu położenia neutralnego silnika, szczotki są wcześniej ocierane w kolektorze.

Biegunowość szczotek określa się na jeden z następujących sposobów.

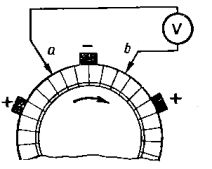

1. Woltomierz jest podłączony do dwóch punktów na kolektorze (ryc. 7), znajdujących się z przeciwległych szczotek w tej samej odległości. Po wzbudzeniu wskazówka woltomierza odchyla się w jednym lub drugim kierunku. Jeżeli strzałka odchyla się w prawo, wówczas „plus” znajduje się w punkcie 1, a „minus” w punkcie 2. Najbliższa szczotka w kierunku przeciwnym do kierunku obrotów będzie miała biegunowość podłączonego zacisku urządzenia.

2. Prąd stały o określonej polaryzacji przepływa przez cewkę wzbudzenia, woltomierz jest podłączony do zwory, a zwora jest wprawiana w ruch obrotowy przez naciśnięcie ręką lub za pomocą mechanizmu. W takim przypadku wskazówka woltomierza będzie się odchylać. Kierunek strzałki wskazuje polaryzację szczotek.

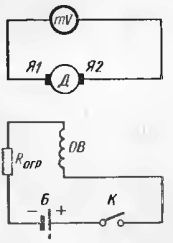

Pomiar rezystancji uzwojeń silnika prądu stałego jest bardzo ważnym elementem sprawdzania silników prądu stałego, ponieważ wyniki pomiarów służą do oceny stanu połączeń stykowych uzwojeń (przekładnie, śruby, złącza spawane). Pomiar rezystancji uzwojeń silnika odbywa się jedną z następujących metod: amperomierz - woltomierz, mostek pojedynczy lub podwójny oraz mikroomomierz.

Należy pamiętać o niektórych charakterystykach pomiaru rezystancji uzwojeń silników prądu stałego.

1. Rezystancja szeregowego uzwojenia pola, uzwojenia kompensacyjnego, uzwojenia dodatkowych biegunów jest niewielka (tysięczne części oma), dlatego pomiary wykonuje się mikroomomierzem lub mostkiem podwójnym.

2.Rezystancję uzwojenia twornika mierzy się metodą amperomierza-woltomierza za pomocą specjalnej sondy dwustykowej ze sprężynami w rękojeści izolacyjnej (ryc. 8). Pomiar przeprowadza się w następujący sposób: prąd stały z dobrze naładowanego akumulatora o napięciu 4-6 V jest doprowadzany do płytek kolektora stacjonarnej zwory przy usuniętych szczotkach.Pomiędzy płytkami, do których doprowadzany jest prąd, spadek napięcia mierzy się miliwoltomierzem. Wymagana wartość rezystancji jednej gałęzi twornika

Ryż. 6. Schemat sprawdzenia poprawności montażu szczotek w położeniu neutralnym

Ryż. 7. Schemat określania biegunowości szczotek

Ryż. 8 Pomiar rezystancji twornika sondą dwubiegunową

Podobne pomiary wykonuje się dla wszystkich innych płyt. Wartości rezystancji między każdą sąsiednią płytą nie powinny różnić się od siebie o więcej niż 10% wartości nominalnej (jeśli maszyna ma uzwojenie wyrównawcze, różnica może sięgać 30%).

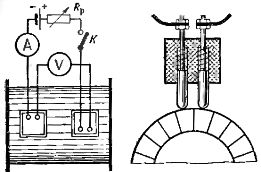

Pomiar rezystancji izolacji uzwojeń oraz kontrolę wytrzymałości dielektrycznej izolacji uzwojeń przeprowadza się analogicznie jak odpowiednie punkty kontrolne silników asynchronicznych.

Wstępny rozruch silnika prądu stałego odbywa się natychmiast po dostrojeniu silnika w celu ostatecznego sprawdzenia jego sprawności.Podobnie jak silniki asynchroniczne, silniki prądu stałego są testowane na biegu jałowym przy wyłączonym mechanizmie i skrzyni biegów. Podobny test biegu jałowego silnika prądu stałego jest niezbędny do prawidłowego dostrojenia obwodu sterującego.

Uruchamianie silnika na biegu jałowym i pod obciążeniem należy wykonywać bardzo ostrożnie.Bezpośrednio przed uruchomieniem należy upewnić się, że zwora obraca się łatwo, zwora nie dotyka stojana, że w łożyskach jest smar, a także sprawdzić przekaźnik ochronny. Prąd wyzwalający maksymalnego zabezpieczenia nie może przekraczać 200% maksymalnego prądu silnika. Z testem Rozruch silnika prądu stałego kontrolować jakość komutacji, monitorując kolektor podczas skoków prądu, a następnie, gdy silnik pracuje na biegu jałowym przy maksymalnym napięciu i maksymalnej prędkości.

Obciążenie nie powinno powodować wzrostu częstotliwości zapłonu w porównaniu do biegu jałowego. Dopuszczalna jest praca silnika prądu stałego ze stopniem iskrzenia szczotki 11/2 a nawet 2. Przy większym stopniu iskrzenia komutacja jest regulowana: szczotki ustawiane są w pozycji neutralnej, cewka dodatkowych biegunów jest prawidłowo włączony, szczotki są dociskane do kolektora i szczotki przylegają do kolektora.

Należy pamiętać, że niedopuszczalne wyładowanie łukowe na kolektorze może być związane z nieprawidłowym działaniem obwodu sterującego, gdyż szybkość zmian prądu w obwodach twornika i wzbudzenia, maksymalne wartości udarów prądowych, stosunek prąd twornika i strumień magnetyczny maszyny w różnym czasie zależą od obwodu. Po zaobserwowaniu pracy pod obciążeniem i wyregulowaniu komutacji silnika prądu stałego proces uruchomienia można uznać za zakończony.