Elektryczne urządzenia napędowe

Różne siłowniki służą do zamykania i otwierania styków urządzeń elektrycznych. W napędzie ręcznym moc przenoszona jest z ręki człowieka poprzez system przekładni mechanicznych na styki. Ręczne uruchamianie jest stosowane w niektórych odłącznikach, wyłącznikach, wyłącznikach i sterownikach.

Różne siłowniki służą do zamykania i otwierania styków urządzeń elektrycznych. W napędzie ręcznym moc przenoszona jest z ręki człowieka poprzez system przekładni mechanicznych na styki. Ręczne uruchamianie jest stosowane w niektórych odłącznikach, wyłącznikach, wyłącznikach i sterownikach.

Najczęściej uruchamianie ręczne stosuje się w urządzeniach nieautomatycznych, chociaż w niektórych urządzeniach ochronnych załączanie odbywa się ręcznie, a wyłączanie automatyczne pod działaniem ściśniętej sprężyny. Napędy zdalne obejmują napędy elektromagnetyczne, elektropneumatyczne, elektryczne i termiczne.

Napęd elektromagnetyczny

Najszerzej stosowanym w urządzeniach elektrycznych jest napęd elektromagnetyczny wykorzystujący siłę przyciągania twornika do rdzenia elektromagnes lub siła ciągnąca kotwicy cewka.

Każdy materiał ferromagnetyczny umieszczony w polu magnetycznym nabiera właściwości magnesu. Dlatego magnes lub elektromagnes będzie przyciągał do siebie ciała ferromagnetyczne.Właściwość ta opiera się na urządzeniach różnego typu elektromagnesów podnoszących, chowających i obracających.

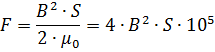

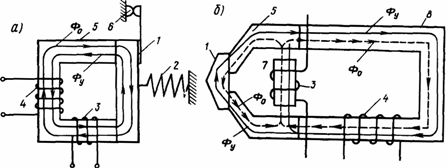

Siła F, z jaką elektromagnes lub trwały magnes przyciąga ciało ferromagnetyczne — kotwicę (ryc. 1, a),

gdzie B jest indukcją magnetyczną w szczelinie powietrznej; S to pole przekroju poprzecznego biegunów.

Strumień magnetyczny F wytwarzany przez cewkę elektromagnesu, a zatem indukcja magnetyczna B w szczelinie powietrznej, jak wspomniano powyżej, zależy od siły magnetomotorycznej cewki, tj. liczby zwojów w i płynącego przez nie prądu. Dlatego siłę F (siła ciągnąca elektromagnesu) można regulować, zmieniając prąd w jego cewce.

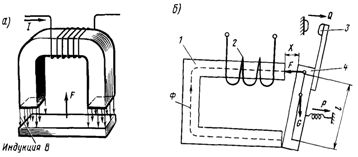

Właściwości napędu elektromagnetycznego charakteryzują się zależnością siły F od położenia twornika. Zależność ta nazywana jest charakterystyką trakcyjną napędu elektromagnetycznego. Kształt układu magnetycznego ma istotny wpływ na przebieg charakterystyki trakcyjnej.

Układ magnetyczny składający się z rdzenia 1 w kształcie litery U (ryc. 1, b) z cewką 2 i obracającą się zworą 4, która jest połączona z ruchomym stykiem 3 urządzenia, stał się powszechny w urządzeniach elektrycznych.

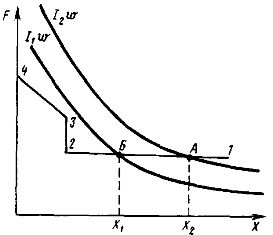

Przybliżony widok charakterystyk trakcyjnych pokazano na ryc. 2. Gdy styki są całkowicie otwarte, szczelina powietrzna x między twornikiem a rdzeniem jest stosunkowo duża, a rezystancja magnetyczna układu będzie największa. Dlatego strumień magnetyczny F w szczelinie powietrznej elektromagnesu, indukcja B i siła ciągnąca F będą najmniejsze. Jednak przy prawidłowo obliczonym napędzie siła ta powinna zapewnić przyciąganie kotwy do rdzenia.

Ryż. 1.Schemat ideowy elektromagnesu (a) i schemat napędu elektromagnetycznego z obwodem magnetycznym w kształcie litery U (b)

Gdy twornik zbliża się do rdzenia, a szczelina powietrzna maleje, strumień magnetyczny w szczelinie wzrasta, a siła ciągnąca odpowiednio wzrasta.

Siła ciągu F wytwarzana przez napęd musi być wystarczająca do pokonania sił oporu układu napędowego pojazdu. Należą do nich siła ciężaru poruszającego się układu G, nacisk styku Q i siła P wytwarzana przez sprężynę powrotną (patrz ryc. 1, b). Zmianę siły wynikowej podczas przesuwania kotwy pokazano na schemacie (patrz ryc. 2) linią przerywaną 1-2-3-4.

Gdy zwora porusza się, a szczelina powietrzna x zmniejsza się aż do zetknięcia się styków, napęd musi jedynie pokonać opór związany z masą poruszającego się układu i działaniem sprężyny powrotnej (sekcja 1-2). Ponadto wysiłek gwałtownie rośnie wraz z wartością wstępnego dociśnięcia styków (2-3) i wzrasta wraz z ich ruchem (3-4).

Porównanie charakterystyk przedstawionych na rys. 2, pozwala ocenić działanie aparatu. Jeśli więc prąd w cewce sterującej wytwarza ppm.I2w do, to największa przerwa x, przy której urządzenie może się włączyć, wynosi x2 (punkt A) i przy niższych ppm. I1w, siła ciągnąca nie będzie wystarczająca i urządzenie może się włączyć dopiero wtedy, gdy szczelina zmniejszy się do x1 (punkt B).

Kiedy obwód elektryczny cewki napędowej otwiera się, układ ruchomy powraca do swojego pierwotnego położenia pod działaniem sprężyny i grawitacji.Przy małych wartościach szczeliny powietrznej i sił przywracających zwora może być utrzymywana w pozycji pośredniej przez szczątkowy strumień magnetyczny. Zjawisko to eliminuje się ustawiając stałą minimalną szczelinę powietrzną i regulując sprężyny.

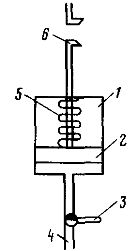

Wyłączniki wykorzystują układy z elektromagnesem podtrzymującym (ryc. 3, a). Zwora 1 jest utrzymywana w położeniu przyciągania do jarzma rdzenia 5 przez strumień magnetyczny F generowany przez cewkę utrzymującą 4, która jest zasilana przez obwód sterujący. W przypadku konieczności rozłączenia, do cewki rozłączającej 3 doprowadzany jest prąd, który wytwarza strumień magnetyczny Fo skierowany do strumienia magnetycznego Fu cewki 4, który rozmagnesowuje twornik i rdzeń.

Ryż. 2. Charakterystyki trakcyjne napędu elektromagnetycznego i wykres sił

Ryż. 3. Napęd elektromagnetyczny z elektromagnesem podtrzymującym (a) i bocznikiem magnetycznym (b)

W rezultacie zwora pod działaniem sprężyny rozłączającej 2 odsuwa się od rdzenia, a styki 6 urządzenia otwierają się. Prędkość wyzwalania uzyskuje się dzięki temu, że na początku ruchu układu ruchomego działają największe siły naprężonej sprężyny, podczas gdy w omówionym wcześniej konwencjonalnym napędzie elektromagnetycznym ruch zwory rozpoczyna się od dużej szczeliny i niski wysiłek pociągowy.

Jako cewkę uruchamiającą 3 w wyłącznikach stosuje się niekiedy szyny zbiorcze lub cewki rozmagnesowujące, przez które przepływa prąd chronionego przez urządzenie obwodu zasilającego.

Kiedy prąd w cewce 3 osiągnie określoną wartość określoną przez ustawienie aparatu, wynikowy strumień magnetyczny Fu — Fo przechodzący przez twornik zmniejsza się do takiej wartości, że nie może już dłużej utrzymywać zwory w stanie wyciągniętym, a aparat jest wyłączony.

W wyłącznikach szybkich (ryc. 3, b) cewki sterujące i zamykające są instalowane w różnych częściach obwodu magnetycznego, aby uniknąć ich wzajemnego oddziaływania indukcyjnego, co spowalnia rozmagnesowanie rdzenia i wydłuża własny czas wyzwalania, zwłaszcza przy dużych szybkościach narastania prądu awaryjnego w zabezpieczanym obwodzie.

Cewka wyzwalająca 3 jest zamontowana na rdzeniu 7, który jest oddzielony od głównego obwodu magnetycznego szczelinami powietrznymi.

Twornik 1, rdzenie 5 i 7 wykonane są w postaci pakietów z blachy stalowej, a zatem zmiana w nich strumienia magnetycznego będzie dokładnie odpowiadała zmianie prądu w zabezpieczanym obwodzie. Strumień Fo wytwarzany przez cewkę odcinającą 3 jest zamykany na dwa sposoby: przez zworę 1 i przez nienaładowany obwód magnetyczny 8 z cewką sterującą 4.

Rozkład strumienia Ф0 wzdłuż obwodów magnetycznych zależy od szybkości jego zmian. Przy dużych szybkościach wzrostu prądu awaryjnego, który w tym przypadku tworzy strumień rozmagnesowujący Ф0, cały ten strumień zaczyna przepływać przez twornik, ponieważ gwałtowna zmiana części strumienia Fo przechodzącego przez rdzeń z cewką 4 emf jest powstrzymany. D. s indukowane w cewce podtrzymującej, gdy przepływający przez nią prąd szybko się zmienia. to itp. c. zgodnie z regułą Lenza tworzy prąd, który spowalnia wzrost tej części przepływu Fo.

W rezultacie szybkość wyzwalania wyłącznika szybkiego będzie zależała od szybkości narastania prądu przepływającego przez cewkę zamykającą 3. Im szybciej wzrasta prąd, tym mniejszy jest prąd, rozpoczyna się wyzwalanie urządzenia. Ta właściwość szybkiego wyłącznika jest bardzo cenna, ponieważ prąd ma największą prędkość w trybach zwarciowych i im szybciej wyłącznik zacznie przerywać obwód, tym mniejszy będzie prąd przez niego ograniczony.

W niektórych przypadkach konieczne jest spowolnienie działania aparatury elektrycznej. Odbywa się to za pomocą urządzenia do uzyskiwania zwłoki czasowej, rozumianej jako czas od momentu podania lub usunięcia napięcia z cewki zasilającej aparatu do rozpoczęcia ruchu styków. wyłączenie urządzeń elektrycznych sterowanych prądem stałym odbywa się za pomocą dodatkowej cewki zwierającej umieszczonej na tym samym obwodzie magnetycznym co cewka sterująca.

Po odłączeniu zasilania od cewki sterującej strumień magnetyczny wytwarzany przez tę cewkę zmienia się od wartości roboczej do zera.

Kiedy ten strumień się zmienia, w zwartej cewce indukowany jest prąd w takim kierunku, że jego strumień magnetyczny zapobiega zmniejszeniu strumienia magnetycznego cewki sterującej i utrzymuje zworę napędu elektromagnetycznego aparatu w pozycji przyciągania.

Zamiast cewki zwierającej na obwodzie magnetycznym można zainstalować tuleję miedzianą. Jego działanie jest podobne do działania cewki zwarciowej. Ten sam efekt można uzyskać zwierając obwód cewki sterującej w momencie jej odłączenia od sieci.

Aby uzyskać czas otwarcia migawki do włączenia aparatu elektrycznego, stosuje się różne mechaniczne mechanizmy rozrządu, których zasada działania jest podobna do zegara.

Napędy urządzeń elektromagnetycznych charakteryzują się uruchamianiem i powrotem prądu (lub napięcia). Prąd roboczy (napięcie) to najmniejsza wartość prądu (napięcia), przy której zapewniona jest czysta i niezawodna praca urządzenia. W przypadku urządzeń trakcyjnych napięcie reakcji wynosi 75% napięcia znamionowego.

Jeśli stopniowo zmniejszysz prąd w cewce, to przy określonej jego wartości urządzenie wyłączy się. Największa wartość prądu (napięcia), przy której urządzenie jest już wyłączone, nazywana jest prądem (napięciem) wstecznym. Prąd wsteczny Ib jest zawsze mniejszy od prądu roboczego Iav, ponieważ przy włączaniu układu ruchomego aparatu konieczne jest pokonanie sił tarcia, a także zwiększonych szczelin powietrznych między twornikiem a jarzmem układu elektromagnetycznego .

Stosunek prądu powrotnego do prądu przechwytywania nazywany jest współczynnikiem powrotu:

Ten współczynnik jest zawsze mniejszy niż jeden.

Napęd elektropneumatyczny

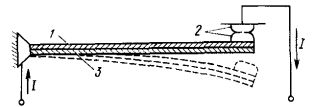

W najprostszym przypadku napęd pneumatyczny składa się z cylindra 1 (rys. 4) i tłoka 2, który połączony jest ze stykiem ruchomym 6. Gdy zawór 3 jest otwarty, cylinder jest podłączony do przewodu sprężonego powietrza 4, który podnosi tłok 2 do górnej pozycji i zamyka styki. Gdy zawór następnie się zamyka, objętość cylindra pod tłokiem jest połączona z atmosferą, a tłok pod działaniem sprężyny powrotnej 5 powraca do swojego pierwotnego stanu, otwierając styki.Taki siłownik można nazwać ręcznie sterowanym siłownikiem pneumatycznym.

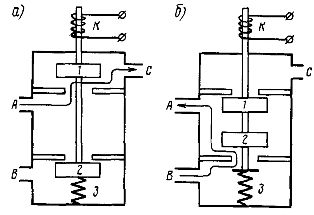

Dla możliwości zdalnego sterowania dopływem sprężonego powietrza zamiast kranu zastosowano elektrozawory. Elektrozawór (ryc. 5) to układ dwóch zaworów (dolotowy i wylotowy) z napędem elektromagnetycznym małej mocy (5-25 W). Dzielą się one na włączane i wyłączane w zależności od charakteru operacji, jakie wykonują, gdy cewka jest zasilana.

Gdy cewka jest zasilana, zawór odcinający łączy cylinder uruchamiający ze źródłem sprężonego powietrza, a gdy cewka nie jest zasilana, komunikuje cylinder z atmosferą, jednocześnie blokując dostęp do butli ze sprężonym powietrzem. Powietrze ze zbiornika przepływa przez otwór B (ryc. 5, a) do dolnego zaworu 2, który jest zamknięty w położeniu początkowym.

Ryż. 4. Napęd pneumatyczny

Ryż. 5. Włączanie (a) i wyłączanie (b) elektrozaworów

Cylinder siłownika pneumatycznego podłączony do portu A jest podłączony przez otwarty zawór 1 do atmosfery przez port C. Gdy cewka K jest zasilana, pręt elektromagnesu naciska górny zawór 1 i pokonując siłę sprężyny 3, zamyka się zawór 1 i otwiera zawór 2. W tym samym czasie sprężone powietrze z portu B przez zawór 2 i port A do cylindra siłownika pneumatycznego.

Przeciwnie, zawór odcinający, gdy cewka nie jest wzbudzona, łączy cylinder ze sprężonym powietrzem, a gdy cewka jest wzbudzona - z atmosferą. W stanie początkowym zawór 1 (rys. 5, b) jest zamknięty, a zawór 2 jest otwarty, tworząc drogę dla sprężonego powietrza z portu B do portu A przez zawór 2.Gdy cewka jest zasilana, zawór 1 otwiera się, łącząc cylinder z atmosferą, a dopływ powietrza jest zatrzymywany przez zawór 2.

Napęd silnika elektrycznego

Do napędzania wielu urządzeń elektrycznych stosuje się silniki elektryczne z układami mechanicznymi, które przekształcają ruch obrotowy wału silnika w ruch translacyjny układu stykowego. Główną zaletą napędów elektromotorycznych w porównaniu z pneumatycznymi jest stałość ich charakterystyk oraz możliwość ich regulacji. Ze względu na zasadę działania napędy te można podzielić na dwie grupy: z połączeniem stałym wału silnika z urządzeniem elektrycznym oraz z połączeniem okresowym.

W urządzeniu elektrycznym z silnikiem elektrycznym (ryc. 6) obrót z silnika elektrycznego 1 jest przenoszony przez koło zębate 2 na wałek rozrządu 3. W pewnym położeniu krzywka wału 4 podnosi pręt 5 i zamyka się powiązany z nim styk ruchomy ze stykiem nieruchomym 6.

W układzie napędowym grupowych urządzeń elektrycznych czasami wprowadza się urządzenia, które zapewniają stopniowy obrót wału urządzenia elektrycznego z ogranicznikiem w dowolnym położeniu. Podczas hamowania silnik jest wyłączony. Taki system zapewnia dokładne zamocowanie wału aparatury elektrycznej na swoim miejscu.

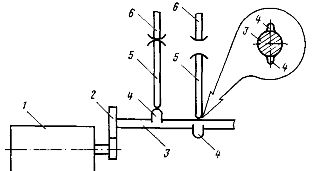

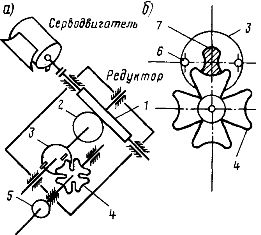

Jako przykład, FIG. 7 jest schematyczną ilustracją tak zwanego napędu krzyżowego maltańskiego stosowanego w kontrolerach grupowych.

Ryż. 6. Napęd silnika elektrycznego z trwałym połączeniem wałów silnika i aparatury elektrycznej

Ryż. 7. Napęd silnika elektrycznego sterownika grupowego

Figa. 8. Siłownik termiczny z płytką bimetaliczną.

Napęd składa się z serwosilnika i przekładni ślimakowej z ustalaniem położenia za pomocą krzyża maltańskiego. Ślimak 1 jest połączony z serwomotorem i przenosi obrót na wał ślimacznicy 2, napędzając tarczę 3 palcami i zatrzaskiem (ryc. 7, a). Wał krzyża maltańskiego 4 nie obraca się, dopóki palec tarczy 6 (ryc. 7, b) nie wejdzie w rowek krzyża maltańskiego.

Przy dalszym obrocie palec obróci krzyż, a tym samym wał, na którym siedzi, o 60 °, po czym palec zostanie zwolniony, a sektor blokujący 7 precyzyjnie ustali położenie wału. Gdy obrócisz wałek przekładni ślimakowej o jeden obrót, maltański wałek poprzeczny obróci się o 1/3 obrotu.

Koło zębate 5 jest zamontowane na wale krzyża maltańskiego, który przenosi obrót na główny wałek rozrządu kontrolera grupy.

Napęd termiczny

Głównym elementem tego urządzenia jest płytka bimetaliczna, który składa się z dwóch warstw różnych metali mocno związanych na całej powierzchni styku. Metale te mają różne współczynniki temperaturowe rozszerzalności liniowej. Warstwa metalu o wysokim współczynniku rozszerzalności liniowej 1 (rys. 8) nazywana jest warstwą termoaktywną, w przeciwieństwie do warstwy o niższym współczynniku rozszerzalności liniowej 3, którą nazywamy termopasywną.

Gdy płyta jest ogrzewana przepływającym przez nią prądem lub elementem grzejnym (ogrzewanie pośrednie), następuje różne wydłużenie obu warstw i płyta wygina się w kierunku warstwy termopasywnej. Przy takim wygięciu styki 2 połączone z płytką mogą być bezpośrednio zamknięte lub otwarte, co jest stosowane w przekaźnikach termicznych.

Zgięcie płytki może również zwolnić zatrzask dźwigni na aparacie elektrycznym, który jest następnie zwalniany przez sprężyny. Nastawiony prąd napędu jest kontrolowany poprzez dobór elementów grzejnych (przy grzaniu pośrednim) lub poprzez zmianę rozwiązania styków (przy grzaniu bezpośrednim).Czas powrotu bimetalu do pierwotnego położenia po pracy i schłodzeniu waha się od 15 s do 1,5 minuty.