Niezawodność wyrobów i urządzeń elektrycznych

Wśród właściwości określających jakość produktu elektrycznego szczególne miejsce zajmuje niezawodność — zdolność produktu do wykonywania swoich funkcji, przy zachowaniu niezmienionych wartości wskaźników jakości w czasie lub w określonych granicach.

Wśród właściwości określających jakość produktu elektrycznego szczególne miejsce zajmuje niezawodność — zdolność produktu do wykonywania swoich funkcji, przy zachowaniu niezmienionych wartości wskaźników jakości w czasie lub w określonych granicach.

Produkt elektryczny — produkt przeznaczony do wytwarzania lub przetwarzania, przesyłania, dystrybucji lub zużycia energii elektrycznej (GOST 18311-80).

Każdy produkt lub urządzenie elektryczne może znajdować się w jednym z następujących stanów:

-

pionowo

-

wadliwy,

-

pracujący

-

nie pracujący

-

ograniczające.

Produkt, który jest w dobrym stanie, również działa, ale działający produkt niekoniecznie jest dobrym produktem. Np. uszkodzenie obudowy generatora (wgniecenia, rysy, ubytki w lakierowanej powierzchni itp.) powoduje, że generator nie nadaje się do użytku, ale jednocześnie pozostaje sprawny.

Z reguły stan roboczy produktu określa lista parametrów określonych w dokumentacji oraz dopuszczalne granice ich zmiany. Utrata produktywności nazywana jest odrzuceniem.

Przyczyną awarii może być zarówno przekroczenie dopuszczalnego poziomu wpływów zewnętrznych, jak i wady produktu... Pamiętaj, że nie wszystkie wady prowadzą do awarii. Awarię produktu ocenia się po pojawieniu się hałasu, pojawieniu się zapachu spalonej izolacji i materiałów impregnujących, przegrzaniu, zmianie wskazań urządzeń i przyrządów kontrolnych itp.

Ze swej natury wszelkie wady i uszkodzenia mogą być:

-

elektryczny

-

mechaniczny

Elektryczność obejmuje zerwane styki, zwarcia, otwarte obwody, błędy połączeń itp.

Wady mechaniczne to nieprawidłowości w montażu elementów, układów przeniesienia napędu od serwomotorów do sterowań, elementów wykonawczych, części ruchomych przekaźników i styczników itp.

Ze względu na zasady, metody i środki kontroli wady dzieli się na:

-

wyraźnie, do wykrycia których dokumentacja przewiduje zasady, metody lub kontrole,

-

ukryte, do których nie są przeznaczone.

Na przykład, jeśli jakość części jest kontrolowana tylko poprzez pomiar jej wymiarów geometrycznych, wówczas odchylenie tych wymiarów od tolerancji będzie oczywistą wadą. Jednocześnie wewnątrz przedmiotu obrabianego mogą występować pęknięcia i puste przestrzenie, których nie można wykryć podczas pomiaru wymiarów przedmiotu obrabianego. Przy przyjętej metodzie kontroli wady te zostaną ukryte. Aby wykryć wady ukryte, stosuje się inne zasady, metody i środki kontroli, które nie są przewidziane w dokumentacji tego produktu, w szczególności puste przestrzenie i pęknięcia można wykryć za pomocą badania rentgenowskiego.

Awarie mogą wystąpić z różnych przyczyn, ale jeśli nie są związane z nieprawidłowym działaniem innych elementów, wówczas nazywane są niezależnymi.Awaria wynikająca z innej awarii jest uważana za zależną (na przykład awaria tranzystora po odłączeniu jego podstawy od obwodu).

Zwykle niezawodność wiąże się z brakiem awarii, czyli z jej niezawodnością.

Ogólnie rzecz biorąc, niezawodność obejmuje, oprócz niezawodności, takie właściwości, jak trwałość, konserwacja, konserwacja... Zwykle nazywa się to ilościową oceną właściwości zawartych we wskaźnikach niezawodności niezawodności... Główna różnica między wskaźnikami niezawodności a innymi wskaźnikami to że niezależnie od wymiaru wszystkie one są nielosowymi cechami zmiennych losowych.

Wyjaśnijmy treść takiej właściwości, jak niezawodność, wyrażona wskaźnikiem „prawdopodobieństwo bezawaryjnej pracy”. Załóżmy, że w czasie t = 0 n podobnych produktów jest jednocześnie zaangażowanych w pracę. Po przedziale czasu Δt = t będzie m produktów do podania. Wtedy prawdopodobieństwo bezawaryjnej pracy w czasie t — P(t) można zdefiniować jako stosunek m — liczby produktów pracujących w czasie t do całkowitej liczby produktów n, tj.

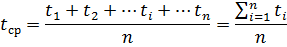

Przy równoczesnej pracy n produktów taki punkt czasowy t1 występuje w momencie awarii pierwszego produktu. W czasie t2 drugi produkt ulega awarii. Przy wystarczająco długim działaniu nadejdzie moment tn, kiedy ostatni z n produktów ulegnie awarii. Ponieważ tn> … t2> t1, nie można jednoznacznie określić czasu pracy innego produktu na podstawie czasu pracy jednego produktu. Dlatego czas pracy określa się jako wartość średnią

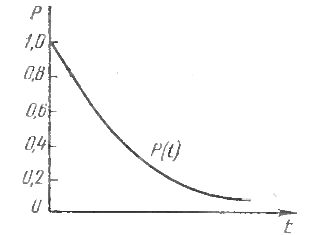

Z wykresu (rys. 1) widać, że prawdopodobieństwo bezawaryjnej pracy zmienia się w czasie.W początkowej chwili prawdopodobieństwo bezawaryjnej pracy P(t) = 1, aw średnim czasie bezawaryjnej pracy tcp wartość P(t) maleje od 1 do 0,37.

Podczas 5 tcp prawie wszystkie n produktów ulegnie awarii, a P(t) będzie praktycznie zerowe.

Rysunek 1. Zależność prawdopodobieństwa bezawaryjnej pracy produktu od czasu

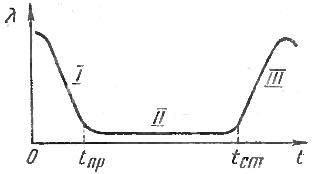

Ryż. 2. Zależność awaryjności wyrobów od czasu

Uszkodzenie produktu uzależnione jest od czasu jego eksploatacji. Prawdopodobieństwo uszkodzenia produktu w każdej jednostce czasu, jeśli uszkodzenie jeszcze nie wystąpiło, jest scharakteryzowane współczynnikiem uszkodzeń i oznaczone przez λ (t). Wskaźnik ten nazywany jest charakterystyką lambda. Można wyróżnić trzy główne okresy zmiany λ w czasie (rys. 2): I – okres wybiegu trwający od 0 do tpr, II – okres normalnej pracy od tpr do tst, III – okres starzenia od tst do ∞ …

W okresie I stopień uszkodzenia wzrasta, co tłumaczy się obecnością w produkcie elementów z ukrytymi wadami, naruszeniami procesów technologicznych produkcji produktu itp. Okres II wyróżnia się względną stałością λ (t), co tłumaczy się brakiem starzenia się pierwiastków. Po zakończeniu okresu II λ (t) gwałtownie wzrasta ze względu na wzrost liczby elementów, które uległy uszkodzeniu z powodu starzenia się i zużycia. Eksploatacja produktu w okresie III staje się ekonomicznie niepraktyczna ze względu na gwałtowny wzrost kosztów naprawy. Dlatego okres czasu przed tst określa średni okres użytkowania produktu przed utylizacją.

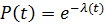

Wskaźnik awaryjności λ (t) i prawdopodobieństwo bezawaryjnej pracy P (t) produktu są ze sobą powiązane stosunkiem

To wyrażenie nazywa się wykładniczym prawem niezawodności.

Wartość wskaźników niezawodności zapisanych w dokumentacji technicznej wyrobu musi zostać potwierdzona specjalnymi badaniami niezawodności, poprzez modelowanie procesów przypadkowych awarii urządzeń specjalnych, w tym za pomocą komputera lub obliczeń. Należy zauważyć, że metoda obliczeniowa stosowana jest przy projektowaniu wyrobu niemal zawsze, niezależnie od tego, czy do potwierdzenia niezawodności zastosowane zostaną inne metody.

Przy obliczaniu niezawodności produktu stosuje się albo tabelaryczne wskaźniki niezawodności elementów wchodzących w skład produktu, albo dane uzyskane dowolną z powyższych metod dla produktów podobnych do zaprojektowanych.

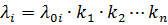

Spośród znanych metod obliczania niezawodności najprostszą jest metoda współczynnikowa, dla której współczynnik uszkodzeń λ (t) jest stały w czasie. W razie potrzeby wpływ trybów pracy i warunków pracy na niezawodność produktu jest uwzględniany przez współczynniki korygujące k1, k2,... kn

Stopień zniszczenia danego elementu w rzeczywistych warunkach eksploatacji λi oblicza się ze wzoru

gdzie λоi to tabelaryczna wartość stopnia uszkodzenia elementu pracującego w normalnych warunkach, k1 ... kn to współczynniki korygujące zależne od różnych czynników wpływających.

Poniżej podano wartości współczynnika k1 w zależności od wpływu czynników mechanicznych w różnych warunkach pracy:

Warunki pracy Współczynnik korekcyjny Laboratorium 1,0 Niecierpliwy 1,07 Statek 1,37 Motoryzacja 1,46 Kolej 1,54 Samolot 1,65

Współczynnik k2 w zależności od czynników klimatycznych środowiska może przyjmować następujące wartości:

Temperatura Wilgotność Współczynnik korekcyjny +30,0±10,0 65±5 1,0 +22,5±2,5 94±4 2,0 +35,0±5,0 94±4 2,5

Współczynniki korygujące dla innych współczynników można znaleźć w podręcznikach niezawodności.

Główną metodą potwierdzania wskaźników niezawodności określonych w dokumentacji technicznej są specjalne testy niezawodności. Testy takie przeprowadzane są okresowo w okresie określonym przez specyfikacje techniczne (TU) produktu, a także w przypadku zmian w technologii produkcji produktu lub zmian w komponentach i materiałach, jeżeli zmiany te mogą wpłynąć na niezawodność produktu. Specyfikacje techniczne zawierają program testów niezawodności, który oprócz sekcji przewidzianych w normach ESKD zawiera plan testów.

Plan testów – zasady określające liczbę produktów do przetestowania, procedurę badań oraz warunki ich zakończenia.

Najprostszy plan testów polega na tym, że n podobnych produktów jest testowanych jednocześnie, produkty, które uległy awarii, nie są wymieniane ani naprawiane, testy są zatrzymywane albo po upływie z góry określonego czasu testowania, albo po tym, jak każdy z pozostałych działających produktów działał przez z góry określony czas.

Wskaźniki niezawodności produktu można również wyznaczyć w wyniku zbierania i przetwarzania informacji o zachowaniu się produktu podczas jego eksploatacji.Formy dokumentów, które obowiązują w różnych branżach, różnią się między sobą, ale niezależnie od tego muszą odzwierciedlać następujące informacje:

-

całkowity czas trwania produktu,

-

Warunki korzystania,

-

czas pracy produktu między awariami,

-

liczbę i charakterystykę uszkodzeń,

-

czas trwania naprawy w celu wyeliminowania konkretnego uszkodzenia,

-

rodzaj i ilość użytych części zamiennych itp.

Aby uzyskać wiarygodne wskaźniki niezawodności produktu na podstawie danych eksploatacyjnych, informacja o awariach i usterkach musi być ciągła w czasie.