Materiały magnetyczne stosowane w produkcji urządzeń elektrycznych

Do produkcji rdzeni magnetycznych w aparaturze i oprzyrządowaniu stosuje się następujące materiały ferromagnetyczne: żelazo czyste technicznie, stal węglowa wysokiej jakości, żeliwo szare, elektrotechniczna stal krzemowa, stopy żelazowo-niklowe, stopy żelazowo-kobaltowe itp.

Do produkcji rdzeni magnetycznych w aparaturze i oprzyrządowaniu stosuje się następujące materiały ferromagnetyczne: żelazo czyste technicznie, stal węglowa wysokiej jakości, żeliwo szare, elektrotechniczna stal krzemowa, stopy żelazowo-niklowe, stopy żelazowo-kobaltowe itp.

Przyjrzyjmy się pokrótce niektórym ich właściwościom i możliwościom zastosowania.

Technicznie czyste żelazo

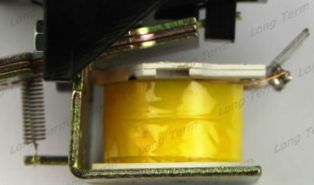

Do obwodów magnetycznych przekaźników, mierników elektrycznych, złączy elektromagnetycznych, ekranów magnetycznych itp. Powszechnie stosuje się komercyjnie czyste żelazo. Materiał ten ma bardzo niską zawartość węgla (poniżej 0,1%) oraz minimalną ilość manganu, krzemu i innych zanieczyszczeń.

Materiały te zazwyczaj obejmują: żelazo armco, czyste żelazo szwedzkie, żelazo elektrolityczne i karbonylowe itp. Jakość czystego żelaza zależy od niewielkich proporcji zanieczyszczeń.

Najbardziej szkodliwy wpływ na właściwości magnetyczne żelaza mają węgiel i tlen.Uzyskanie chemicznie czystego żelaza wiąże się z dużymi trudnościami technologicznymi oraz jest procesem złożonym i kosztownym. Opracowana specjalnie w warunkach laboratoryjnych technologia podwójnego wyżarzania wysokotemperaturowego w wodorze pozwoliła na otrzymanie monokryształu czystego żelaza o niezwykle wysokich właściwościach magnetycznych.

Znaleziono największe rozłożone ramię stalowe otrzymane metodą otwartą. Ten materiał ma dość wysoką zawartość przenikalność magnetyczna, znaczną indukcją nasycenia, stosunkowo niskim kosztem, a jednocześnie dobrymi właściwościami mechanicznymi i technologicznymi.

Za główną wadę uważa się niską rezystancję elektryczną stali armco na przepływ prądów wirowych, co zwiększa czas reakcji i wyzwalania przekaźników i złączy elektromagnetycznych. Jednocześnie, gdy ten materiał jest używany do elektromagnetycznych przekaźników czasowych, ta właściwość jest wręcz przeciwnie, czynnikiem pozytywnym, ponieważ umożliwia uzyskanie stosunkowo dużych opóźnień w działaniu przekaźnika za pomocą niezwykle prostych środków.

Przemysł produkuje trzy rodzaje blachy stalowej typu armco o czystości handlowej: E, EA i EAA. Różnią się wartościami maksymalnej przenikalności magnetycznej i siły koercji.

Stale węglowe

Stale węglowe produkowane są w postaci profili prostokątnych, okrągłych i innych, z których odlewane są również części o różnych profilach.

Żeliwo szare

Z reguły żeliwa szarego nie stosuje się w układach magnetycznych ze względu na jego słabe właściwości magnetyczne. Jego zastosowanie do potężnych elektromagnesów można uzasadnić względami ekonomicznymi. Dotyczy to również fundamentów, desek, słupków i innych części.

Żeliwo jest dobrze odlewane i łatwe w obróbce.Żeliwo ciągliwe, specjalnie wyżarzane, a także niektóre gatunki żeliwa szarego stopowego, mają całkiem zadowalające właściwości magnetyczne.

Elektrotechniczne stale krzemowe

Cienka blacha elektrotechniczna jest szeroko stosowana w elektrotechnice i elektrotechnice i jest stosowana do wszelkiego rodzaju elektrycznych przyrządów pomiarowych, mechanizmów, przekaźników, dławików, stabilizatorów ferrorezonansowych i innych urządzeń pracujących na prądzie przemiennym o normalnej i podwyższonej częstotliwości.W zależności od wymagań technicznych dla stali strat, właściwości magnetycznych oraz zastosowanej częstotliwości prądu przemiennego, produkowanych jest 28 rodzajów blach cienkich o grubości od 0,1 do 1 mm.

W celu zwiększenia oporu elektrycznego prądów wirowych do składu stali dodaje się różną ilość krzemu iw zależności od jego zawartości otrzymuje się stale niskostopowe, średniostopowe, wysokostopowe i wysokostopowe.

Wraz z wprowadzeniem krzemu straty w stali maleją, zwiększa się przenikalność magnetyczna w słabych i średnich polach, a koercja maleje. Zanieczyszczenia (zwłaszcza węgiel) mają w tym przypadku słabszy wpływ, zmniejsza się starzenie stali (ubytki w stali nieznacznie zmieniają się w czasie).

Zastosowanie stali krzemowej poprawia stabilność pracy mechanizmów elektromagnetycznych, zwiększa czas reakcji na zadziałanie i zwolnienie oraz zmniejsza możliwość zakleszczenia twornika. Jednocześnie wraz z wprowadzeniem krzemu pogarszają się właściwości mechaniczne stali.

Przy znacznej zawartości krzemu (powyżej 4,5%) stal staje się krucha, twarda i trudna w obróbce. Małe tłoczenie powoduje znaczne odrzuty i szybkie zużycie matrycy.Zwiększenie zawartości krzemu zmniejsza również indukcję nasycenia. Stale krzemowe produkowane są w dwóch rodzajach: walcowane na gorąco i walcowane na zimno.

Stale walcowane na zimno mają różne właściwości magnetyczne w zależności od kierunków krystalograficznych. Dzielą się na teksturowane i nisko teksturowane. Stale teksturowane mają nieco lepsze właściwości magnetyczne. W porównaniu ze stalą walcowaną na gorąco, stal walcowana na zimno ma wyższą przenikalność magnetyczną i mniejsze straty, ale pod warunkiem, że strumień magnetyczny pokrywa się z kierunkiem walcowania stali. W przeciwnym razie właściwości magnetyczne stali są znacznie zmniejszone.

Zastosowanie stali walcowanej na zimno na elektromagnesy trakcyjne i inne urządzenia elektromagnetyczne pracujące przy stosunkowo dużych indukcyjnościach daje znaczne oszczędności w n. pp. i straty w stali, co umożliwia zmniejszenie gabarytów i ciężaru obwodu magnetycznego.

Według GOST litery i cyfry poszczególnych marek stali oznaczają: 3 — stal elektrotechniczna, pierwsza cyfra 1, 2, 3 i 4 po literze oznacza stopień stopu stali z krzemem, a mianowicie: (1 — niskostopowa , 2 — średniostopowy, 3 — wysokostopowy i 4 — wysokostopowy.

Druga cyfra 1, 2 i 3 po literze oznacza wartość strat w stali na 1 kg masy przy częstotliwości 50 Hz i indukcji magnetycznej B w silnych polach, a liczba 1 charakteryzuje normalne straty właściwe, liczba 2 — niskie i 3 — niski.Druga liczba 4, 5, 6, 7 i 8 po literze E oznacza: 4 — stal o stratach właściwych przy częstotliwości 400 Hz i indukcji magnetycznej w średnich polach, 5 i 6 — stal o przenikalności magnetycznej w słabych polach od 0,002 do 0,008 a/cm (5 — z normalną przenikalnością magnetyczną, 6 — ze zwiększoną), 7 i 8 — stal z przenikalnością magnetyczną w ośrodku (pola od 0,03 do 10 a/cm (7 — z normalną przenikalnością magnetyczną, 8 — z zwiększony).

Trzecia cyfra 0 po literze E oznacza, że stal jest walcowana na zimno, trzecia i czwarta cyfra 00 wskazują, że stal jest walcowana na zimno i ma słabą teksturę.

Na przykład stal E3100 to wysokostopowa stal walcowana na zimno o niskiej teksturze z normalnymi stratami właściwymi przy częstotliwości 50 Hz.

Litera A umieszczona po tych wszystkich liczbach oznacza szczególnie małe straty właściwe w stali.

Do przekładników prądowych i niektórych typów urządzeń komunikacyjnych, których obwody magnetyczne działają przy bardzo niskich indukcyjnościach.

Stopy żelazowo-niklowe

Stopy te, zwane także permaloidami, wykorzystywane są głównie do produkcji urządzeń komunikacyjnych i automatyki. Charakterystycznymi właściwościami permalloyu są: wysoka przenikalność magnetyczna, mała siła koercji, małe straty w stali, a dla wielu marek dodatkowo obecność prostokątnego kształtu pętle histerezy.

W zależności od stosunku żelaza do niklu, a także zawartości innych składników, stopy żelazowo-niklowe produkowane są w kilku gatunkach i mają różne właściwości.

Stopy żelazowo-niklowe produkowane są w postaci taśm walcowanych na zimno, nieobrobionych cieplnie oraz taśm o grubości 0,02-2,5 mm w różnych szerokościach i długościach.Produkowane są również walcowane na gorąco taśmy, pręty i druty, ale nie są one znormalizowane.

Ze wszystkich gatunków permaloidów stopy o zawartości niklu 45-50% mają najwyższą indukcję nasycenia i stosunkowo wysoką rezystywność elektryczną. Dlatego stopy te umożliwiają przy małych szczelinach powietrznych uzyskanie wymaganej siły ciągnącej elektromagnesu lub przekaźnika przy niskich stratach. pp. na stali i jednocześnie zapewniają wystarczającą wydajność.

W przypadku mechanizmów elektromagnetycznych bardzo ważna jest szczątkowa siła pociągowa uzyskana dzięki sile koercji materiału magnetycznego. Używanie permaloidu zmniejsza tę siłę.

Stopy gatunków 79НМ, 80НХС i 79НМА, mające bardzo małą siłę koercyjną, bardzo wysoką przenikalność magnetyczną i opór elektryczny, mogą być stosowane do obwodów magnetycznych bardzo czułych przekaźników elektromagnetycznych, spolaryzowanych i innych.

Zastosowanie stopów permaloidowych 80HX i 79HMA na małe dławiki mocy z małą szczeliną powietrzną umożliwia uzyskanie bardzo dużych indukcyjności przy małych objętościach i masie obwodów magnetycznych.

W przypadku mocniejszych elektromagnesów, przekaźników i innych urządzeń elektromagnetycznych działających przy stosunkowo wysokim Nc permaloid nie ma szczególnych zalet w porównaniu ze stalami węglowymi i krzemowymi, ponieważ indukcja nasycenia jest znacznie niższa, a koszt materiału jest wyższy.

Stopy żelazowo-kobaltowe

Stop składający się z 50% kobaltu, 48,2% żelaza i 1,8% wanadu (znany jako permendur) znalazł zastosowanie przemysłowe. Przy stosunkowo małym n. c. daje najwyższą indukcję ze wszystkich znanych materiałów magnetycznych.

Przy słabych polach (do 1 A / cm) indukcja permenduru jest niższa niż indukcja stali elektrotechnicznych walcowanych na gorąco E41, E48, a zwłaszcza stali elektrotechnicznych walcowanych na zimno, żelaza elektrolitycznego i permaloidu. Histereza i prądy wirowe trwałej trwałości są stosunkowo duże, a opór elektryczny jest stosunkowo mały. Dlatego stop ten jest interesujący do produkcji urządzeń elektrycznych pracujących przy dużej indukcji magnetycznej (elektromagnesy, głośniki dynamiczne, membrany telefoniczne itp.).

Na przykład w przypadku elektromagnesów trakcyjnych i przekaźników elektromagnetycznych użycie go z małymi szczelinami powietrznymi daje określony efekt. Daną siłę ciągnącą można uzyskać za pomocą mniejszego obwodu magnetycznego.

Materiał ten produkowany jest w postaci blach zimnowalcowanych o grubości 0,2 - 2 mm oraz prętów o średnicy 8 - 30 mm. Istotną wadą stopów żelazowo-kobaltowych jest ich wysoki koszt, wynikający ze złożoności procesu technologicznego i znacznego kosztu kobaltu. Oprócz wymienionych materiałów w urządzeniach elektrycznych stosowane są inne materiały, na przykład stopy żelazo-nikiel-kobalt, które charakteryzują się stałą przenikalnością magnetyczną i bardzo małymi stratami histerezy w słabych polach.