Podstawowe właściwości metali i stopów

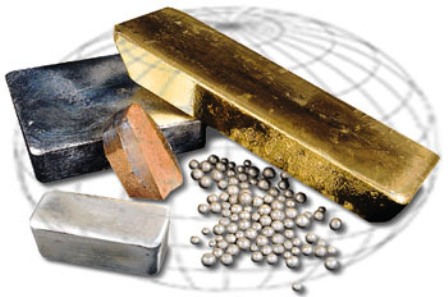

Stopy żelaza zwane stalami, a także stopy na bazie aluminium, miedzi, tytanu, magnezu i niektórych innych metali nieżelaznych są dziś szeroko stosowane. Wszystkie te stopy w normalnych warunkach są twarde, ich struktura jest krystaliczna, dlatego charakteryzują się wysoką wytrzymałością, a także dość dobrą przewodnością cieplną i przewodnictwo elektryczne.

Stopy żelaza zwane stalami, a także stopy na bazie aluminium, miedzi, tytanu, magnezu i niektórych innych metali nieżelaznych są dziś szeroko stosowane. Wszystkie te stopy w normalnych warunkach są twarde, ich struktura jest krystaliczna, dlatego charakteryzują się wysoką wytrzymałością, a także dość dobrą przewodnością cieplną i przewodnictwo elektryczne.

Do właściwości fizycznych stopów i metali należą: gęstość, ciepło właściwe, przewodność cieplna, rozszerzalność cieplna, przewodność elektryczna, opór elektryczny, a także właściwości mechaniczne, które określają zdolność stopu lub czystego metalu do wytrzymywania obciążeń odkształcających i pękania.

Jeśli główne właściwości fizyczne stopów i stopów są mierzone w prosty sposób, wówczas właściwości mechaniczne określa się za pomocą specjalnych testów. Próbka w warunkach laboratoryjnych poddawana jest ścinaniu, rozciąganiu, ściskaniu, skręcaniu, zginaniu lub łącznemu działaniu tych obciążeń. Obciążenia te mogą być zarówno statyczne, jak i dynamiczne. Przy obciążeniu statycznym efekt narasta powoli, przy obciążeniu dynamicznym szybko.

W zależności od warunków, w jakich dana część ma pracować, przypisuje się określony rodzaj badań mechanicznych, w temperaturze pokojowej, niskiej lub wysokiej. Główne cechy mechaniczne to: twardość, wytrzymałość, wytrzymałość, plastyczność i elastyczność.

Większość wskaźników wytrzymałości określa się na podstawie statycznych prób rozciągania próbek przy użyciu maszyny do rozciągania zgodnie z GOST 1497-73, gdy wykres rozciągania jest automatycznie rejestrowany podczas testów.

Typowy wykres pozwala oszacować moduł sprężystości normalnej, maksymalne naprężenie, do którego rozciąganie zachodzi liniowo, granicę plastyczności, granicę plastyczności i wytrzymałość na rozciąganie.

Zdolność stopu lub metalu do odkształcenia bez pękania nazywana jest ciągliwością. W miarę postępu rozciągania oceniane jest względne wydłużenie i skurcz próbki, które są ze sobą powiązane, ponieważ pole przekroju poprzecznego próbki zmniejsza się podczas rozciągania. Procent jest określany przez stosunek przyrostu długości próbki po zerwaniu do długości pierwotnej, jest to wydłużenie względne σ. Względny skurcz ψ mierzy się w podobny sposób.

Wytrzymałość stopu umożliwia ocenę testów udarności, gdy karbowana próbka jest poddawana uderzeniu, w tym celu stosuje się mahalometr. Odporność na uderzenie jest określana przez stosunek pracy włożonej w rozbicie do pola przekroju poprzecznego próbki w gnieździe.

Twardość określa się na dwa sposoby: Brinell HB i Rockwell HRC. W pierwszym przypadku kulka ze stali hartowanej o średnicy 10, 2,5 lub 5 mm jest dociskana do próbki, a siła i powierzchnia powstałego otworu są skorelowane.W drugim przypadku wciskany jest diamentowy stożek o kącie wierzchołkowym 120°. Tak więc twardość określa odporność stopu na wgniecenia w nim twardszych ciał.

Gdy konieczne jest określenie przydatności stopu do kucia i kucia na gorąco, przeprowadza się badania odkształcenia i ciągliwości. Niektóre stopy są lepiej kute na zimno (na przykład stal), inne (na przykład aluminium) — na zimno.

Często testy przeprowadza się z uwzględnieniem metody nadchodzącej obróbki ciśnieniowej stopu. W pozycji zimnej i gorącej są badane pod kątem nieładu, pod kątem zginania - są badane pod kątem zginania, pod kątem tłoczenia - pod kątem twardości itp. Jeśli opracowywany jest proces technologiczny, to bierze się pod uwagę kombinację tych właściwości mechanicznych, fizycznych i technologicznych metalu lub stopu.