Magnetyczna detekcja defektów: zasada działania i zastosowanie, schemat i urządzenie defektoskopu

Metoda magnetycznego lub magnetycznego wykrywania defektów proszkowych służy do analizy części ferromagnetycznych pod kątem obecności defektów, takich jak pęknięcia powierzchniowe lub ubytki, a także obcych wtrąceń znajdujących się w pobliżu powierzchni metalu.

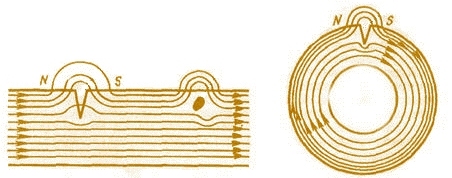

Istotą magnetycznej detekcji wad jako metody jest ustalenie rozproszonego pola magnetycznego na powierzchni części w pobliżu miejsca, w którym znajduje się wada, podczas gdy strumień magnetyczny przechodzi przez część. Ponieważ w miejscu wady przenikalność magnetyczna zmienia się gwałtownie, wówczas linie pola magnetycznego wydają się zakrzywiać wokół miejsca uszkodzenia, określając w ten sposób jego położenie.

Wady powierzchni lub defekty zlokalizowane na głębokości do 2 mm pod powierzchnią „wypychają” linie pola magnetycznego poza powierzchnię części iw tym miejscu powstaje lokalnie rozproszone pole magnetyczne.

Zastosowanie proszku ferromagnetycznego pomaga naprawić rozproszone pole, ponieważ bieguny pojawiające się na krawędziach defektu przyciągają jego cząsteczki. Powstały osad ma kształt żyłki, wielokrotnie większej niż wielkość ubytku. W zależności od siły przyłożonego pola magnetycznego oraz kształtu i wielkości defektu, z jego lokalizacji tworzy się pewna postać osadu.

Strumień magnetyczny przechodzący przez przedmiot obrabiany napotykający defekt, na przykład pęknięcie lub skorupę, zmienia swoją wielkość, ponieważ przenikalność magnetyczna materiału w tym miejscu okazuje się być inny niż w pozostałych, dlatego podczas namagnesowania pył osadza się na krawędziach obszaru defektu.

Jako proszki magnetyczne stosuje się proszki magnetytu lub tlenku żelaza Fe2O3. Pierwszy ma ciemny kolor i służy do analizy jasnych części, drugi ma brązowo-czerwony kolor i służy do wykrywania defektów na częściach o ciemnej powierzchni.

Proszek jest dość drobny, jego wielkość ziarna wynosi od 5 do 10 mikronów. Zawiesina na bazie nafty lub oleju transformatorowego, w proporcji 30-50 gramów proszku na 1 litr płynu, umożliwia skuteczne przeprowadzanie defektów magnetycznych.

Ponieważ wada może być zlokalizowana wewnątrz części na różne sposoby, namagnesowanie odbywa się na różne sposoby. Aby wyraźnie zidentyfikować pęknięcie położone prostopadle do powierzchni przedmiotu obrabianego lub pod kątem nie większym niż 25 °, użyj magnesowania biegunowego części w pasku magnetycznym cewki z prądem lub umieść część między dwoma biegunami silny magnes trwały lub elektromagnes.

Jeśli wada znajduje się pod ostrzejszym kątem do powierzchni, to znaczy prawie wzdłuż osi podłużnej, można ją wyraźnie zidentyfikować przez namagnesowanie poprzeczne lub kołowe, w którym linie pola magnetycznego tworzą zamknięte koncentryczne okręgi, w tym celu przepływa prąd bezpośrednio przez część lub przez metalowy pręt niemagnetyczny włożony w otwór w badanej części.

Do wykrywania defektów w różnych kierunkach stosuje się połączone namagnesowanie, w którym dwa pola magnetyczne działają jednocześnie prostopadle: poprzecznie i wzdłużnie (biegun); krążący prąd magnesujący przepływa również przez część umieszczoną w cewce prądowej.

W wyniku połączonego namagnesowania linie sił magnetycznych tworzą rodzaj zagięć i umożliwiają wykrywanie defektów w różnych kierunkach wewnątrz części w pobliżu jej powierzchni. W przypadku połączonego namagnesowania stosuje się przyłożone pole magnetyczne, a namagnesowanie biegunowe i kołowe stosuje się zarówno w przyłożonym polu magnetycznym, jak iw polu magnetycznym pozostałego namagnesowania.

Zastosowanie przyłożonego pola magnetycznego umożliwia wykrywanie defektów w częściach wykonanych z materiałów magnetycznie miękkich, takich jak wiele stali, a szczątkowe pole magnetyczne ma zastosowanie do materiałów magnetycznie twardych, takich jak stale wysokowęglowe i stopowe.

Po wykryciu defektów części są rozmagnesowywane przez zmienne pole magnetyczne… W ten sposób prąd stały jest wykorzystywany bezpośrednio do procesu wykrywania defektów, a prąd przemienny do demagnetyzacji. Defektoskopia magnetyczna umożliwia wykrycie defektów znajdujących się nie głębiej niż 7 mm od powierzchni badanej części.

Do wykonania defektów magnetycznych na częściach wykonanych z metali nieżelaznych i żelaznych, wartość wymaganego prądu magnesującego w przyłożonym polu magnetycznym oblicza się proporcjonalnie do średnicy: I = 7D, gdzie D jest średnicą części w milimetrach, Ja jestem siłą prądu. Do analizy w obszarze namagnesowania remanentnego: I = 19D.

Przenośne defektoskopy typu PMD-70 znajdują szerokie zastosowanie w przemyśle.

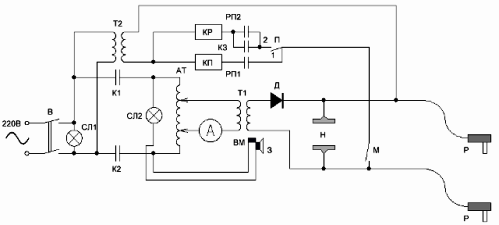

Jest to uniwersalny defektoskop. Składa się z sekcji zasilającej zawierającej transformator obniżający napięcie 220V na 6V o mocy 7 kW oraz autotransformator oraz inny transformator 220V na 36V, z aparatury przełączającej, pomiarowej, sterującej i sygnalizacyjnej, z części magnesującej obejmującej styk ruchomy, pole stykowe, styki zdalne i cewkę, z kąpieli zawiesinowej.

Gdy przełącznik B jest zamknięty, przez styki K1 i K2 prąd jest dostarczany do autotransformatora AT. Autotransformator AT zasila transformator obniżający T1 220V do 6V, z którego uzwojenia wtórnego doprowadzane jest napięcie wyprostowane do dociskowych styków magnesujących H, do styków ręcznych P oraz do cewki zainstalowanej w stykach dociskowych.

Ponieważ transformator T2 jest połączony równolegle z autotransformatorem, to po zamknięciu przełącznika B prąd będzie płynął również przez uzwojenie pierwotne transformatora T2. Lampka sygnalizacyjna CL1 wskazuje, że urządzenie jest podłączone do sieci, lampka sygnalizacyjna CL2 informuje, że transformator zasilający T1 jest również włączony. Przełącznik P ma dwie możliwe pozycje: w pozycji 1 — długotrwałe namagnesowanie w celu wykrycia defektów w przyłożonym polu magnetycznym, w pozycji 2 — chwilowe namagnesowanie w polu namagnesowania szczątkowego.

Zgodnie ze schematem defektoskopu PMD-70:

B — wyłącznik pakietowy, K1 i K2 — styki rozrusznika magnetycznego, RP1 i RP2 — styki, P — wyłącznik, AT — autotransformator, T1 i T2 — transformatory obniżające napięcie, KP — cewka sterująca rozrusznika magnetycznego, KR — cewka przekaźnika pośredniego , VM — wyłącznik magnetyczny, SL1 i SL2 — lampki sygnalizacyjne, R — styki magnesujące ręczne, H — styki zaciskowe magnesujące, M — mikroprzełącznik, A — amperomierz, Z — dzwonek, D — dioda.

Gdy przełącznik P znajduje się w pozycji 1, mikroprzełącznik M zamyka się, cewka sterująca rozrusznika magnetycznego KP jest podłączona do transformatora T1, którego uzwojenie wtórne go zasila, oraz styków przekaźnika pośredniego RP1. Obwód okazuje się zamknięty. Urządzenie rozruchowe powoduje zamknięcie styków K1 i K2, sekcja mocy, a wraz z nią urządzenia magnesujące, otrzymują zasilanie.

Gdy przełącznik P znajduje się w pozycji 2, cewka przekaźnika pośredniego KR włącza się równolegle z cewką rozrusznika. Zamknięcie mikroprzełącznika powoduje zwarcie styku zwierającego, co powoduje załączenie przekaźnika pośredniczącego, zwarcie styków RP2, rozwarcie styków RP1, rozłączenie rozrusznika magnetycznego oraz rozwarcie styków K1 i K2. Proces trwa 0,3 sekundy. Do czasu zamknięcia mikroprzełącznika przekaźnik pozostanie wyłączony, ponieważ styk zwarciowy blokuje styki RP2. Po otwarciu mikroprzełącznika układ powraca do stanu pierwotnego.

Prąd urządzeń magnesujących można regulować za pomocą autotransformatora AT, regulując wartość prądu od 0 do 5 k A. Po namagnesowaniu dzwonek wydaje 3 dźwięki.Jeśli prąd magnesujący płynie w sposób ciągły, sygnał będzie ciągły i lampka sygnalizacyjna SL2 będzie działać w tym samym trybie. W przypadku krótkotrwałego zasilania dzwonek i lampka również będą działać przez krótki czas.