Termometry rezystancyjne — zasada działania, rodzaje i konstrukcje, cechy użytkowe

Jednym z najpopularniejszych rodzajów termometrów w przemyśle jest termometr rezystancyjny, który jest podstawowym przetwornikiem do uzyskania dokładnej wartości temperatury wymagającej dodatkowego, konwerter normalizujący lub przemysłowy PLC — programowalny sterownik logiczny.

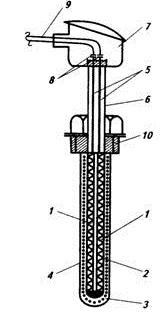

Termometr rezystancyjny to konstrukcja, w której drut platynowy lub miedziany jest nawinięty na specjalną ramę dielektryczną, umieszczoną w szczelnej obudowie ochronnej, wygodnej w montażu.

Działanie termometru oporowego opiera się na zjawisku zmiany rezystancji elektrycznej przewodnika w zależności od jego temperatury (od temperatury przedmiotu badanego przez termometr). Zależność rezystancji przewodnika od temperatury ogólnie wygląda następująco: Rt = R0 (1 + at), gdzie R0 jest rezystancją przewodnika w temperaturze 0 ° C, Rt jest rezystancją przewodnika w temperaturze t ° C, oraz jest współczynnikiem temperaturowym rezystancji elementu termoczułego.

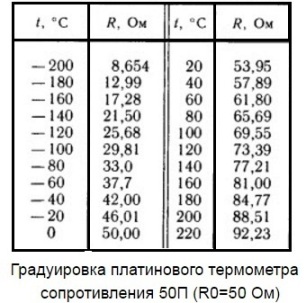

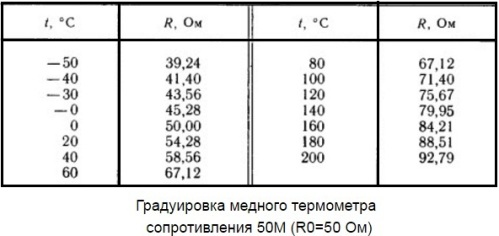

W procesie zmiany temperatury drgania termiczne sieci krystalicznej metalu zmieniają swoją amplitudę i odpowiednio zmienia się rezystancja elektryczna czujnika. Im wyższa temperatura – im bardziej sieć krystaliczna wibruje – tym wyższa odporność na prąd. W powyższej tabeli przedstawiono typowe charakterystyki dwóch popularnych termometrów rezystancyjnych.

Żaroodporna obudowa czujnika ma za zadanie chronić go przed uszkodzeniami mechanicznymi podczas pomiaru temperatury obiektu.

Na zdjęciu: 1 — element czuły wykonany z drutu platynowego lub miedzianego w kształcie spirali, umieszczony na pręcie ceramicznym; 2 — porowaty cylinder ceramiczny; 3 — proszek ceramiczny; 4 — zewnętrzna rura ochronna ze stali nierdzewnej; 5 — przewody przesyłu prądu; 6 — zewnętrzna rura ochronna ze stali nierdzewnej; 7 — głowica termometru ze zdejmowaną osłoną; 8 — zaciski do podłączenia przewodu wyjściowego; 9 — drut do urządzenia mocującego; 10 — tuleja gwintowana do montażu w rurociągu z przyłączami z gwintem wewnętrznym.

Jeżeli użytkownik dokładnie określił cel, do jakiego potrzebny jest czujnik termiczny, oraz trafnie wybrał termometr rezystancyjny (przetwornik rezystancyjny), to najważniejszymi kryteriami rozwiązania nadchodzącego zadania są: wysoka dokładność (ok. 0,1°C) , parametry stabilności, prawie liniowa zależność rezystancji od temperatury obiektu, zamienność termometrów.

Rodzaje i konstrukcja

Tak więc, w zależności od materiału, z którego wykonany jest element czuły termometru rezystancyjnego, urządzenia te można ściśle podzielić na dwie grupy: miedziane przetworniki termiczne i platynowe przetworniki termiczne.Czujniki używane na całym terytorium Rosji i jej najbliższych sąsiadów są oznaczone w następujący sposób. Miedź — 50M i 100M, platyna — 50P, 100P, Pt100, Pt500, Pt1000.

Najbardziej czułe termometry Pt1000 i Pt100 są wytwarzane przez napylanie najcieńszej warstwy platyny na ceramiczne podłoże-podłoże. Technologicznie niewielka ilość platyny (około 1 mg) osadza się na czułym elemencie, nadając elementowi mały rozmiar.

Jednocześnie zachowane są właściwości platyny: liniowa zależność rezystancji od temperatury, odporność na wysokie temperatury, stabilność termiczna. Z tego powodu najpopularniejszymi platynowymi przetwornikami rezystancyjnymi są Pt100 i Pt1000. Elementy miedziane 50M i 100M wykonane są ręcznie nawijanym cienkim drutem miedzianym, a platynowe 50P i 100P nawijanym drutem platynowym.

Funkcje użytkowania

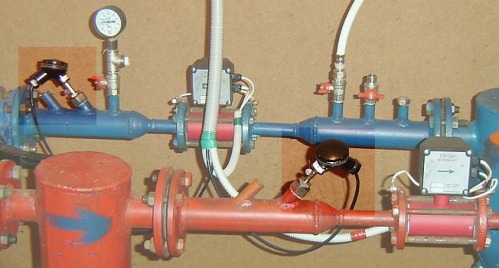

Przed zainstalowaniem termometru należy upewnić się, że jego typ jest dobrany prawidłowo, charakterystyka kalibracji odpowiada zadaniu, długość montażu elementu roboczego jest odpowiednia, a inne cechy konstrukcyjne pozwalają na montaż w tym miejscu, na zewnątrz warunki.

Czujnik jest sprawdzany pod kątem uszkodzeń zewnętrznych, sprawdzany jest jego korpus, sprawdzana jest integralność uzwojenia czujnika, a także rezystancja izolacji.

Niektóre czynniki mogą negatywnie wpłynąć na dokładność pomiaru. Jeśli czujnik zostanie zainstalowany w niewłaściwym miejscu, długość instalacji nie odpowiada warunkom pracy, słabe uszczelnienie, naruszenie izolacji termicznej rurociągu lub innych urządzeń — wszystko to spowoduje błąd pomiaru temperatury.

Należy sprawdzić wszystkie styki, ponieważ jeśli styk elektryczny w połączeniach urządzenia i czujnika jest zły, jest to obarczone błędem. Czy na cewkę termometru nie dostała się wilgoć lub skraplanie, czy nie ma zwarcia, czy schemat podłączenia jest prawidłowy (brak przewodu kompensacyjnego, brak regulacji rezystancji linii), czy kalibracja przyrządu pomiarowego jest zgodna z kalibracją czujnika? To ważne momenty, na które zawsze należy zwracać szczególną uwagę.

Oto typowe błędy, które mogą wystąpić podczas instalacji czujnika termicznego:

-

Brak izolacji termicznej na rurociągu nieuchronnie doprowadzi do utraty ciepła, dlatego miejsce pomiaru temperatury należy wybrać tak, aby z góry uwzględnić wszystkie czynniki zewnętrzne.

-

Mała lub zbyt duża długość czujnika może przyczynić się do błędu z powodu nieprawidłowego zamontowania czujnika w przepływie roboczym badanego medium (czujnik nie jest montowany pod prąd, a nie wzdłuż osi przepływu, gdyż powinno być zgodne z regulaminem).

-

Kalibracja czujnika nie jest zgodna z zalecanym schematem instalacji w tym obiekcie.

-

Naruszenie warunku kompensacji pasożytniczego wpływu zmieniającej się temperatury otoczenia (brak wtyków kompensacyjnych i przewodu kompensacyjnego, czujnik podłączony jest do rejestratora temperatury w układzie dwuprzewodowym).

-

Charakter środowiska nie jest brany pod uwagę: zwiększone wibracje, środowisko agresywne chemicznie, wysoka wilgotność lub środowisko o wysokim ciśnieniu. Czujnik musi spełniać i wytrzymać warunki środowiskowe.

- Luźny lub niepełny styk zacisków czujnika z powodu złego lutowania lub wilgoci (brak uszczelnienia przewodów przed przypadkowym przedostaniem się wilgoci do obudowy termometru).