Polimerowe materiały elektroizolacyjne i ich zastosowanie

Słowo „polimer” pochodzi od słowa „monomer”, zastępując przedrostek „mono” przedrostkiem „poli”, co oznacza „wiele”. Faktem jest, że w procesie syntezy chemicznej polimery otrzymuje się z monomerów: polietylenu - z etylenu, polistyrenu - ze styrenu, polichlorku winylu (PVC, polichlorku winylu) - z chlorku winylu (chlorku winylu) itp.

Więc weź to gumy i gumy, syntetyczne żywice i tekstolity, lakiery i kleje, włókna i tworzywa sztuczne, szczeliwa, szpachlówki itp. Polimery są szeroko stosowane jako materiały elektroizolacyjne. Zostaną one omówione dalej.

Wszystkie materiały polimerowe stosowane jako materiały elektroizolacyjne można łatwo podzielić na cztery typy zgodnie z ich charakterystycznymi właściwościami fizycznymi: tworzywa termoplastyczne, termoutwardzalne, laminaty i tworzywa sztuczne (tworzywa sztuczne). Przyjrzyjmy się każdemu rodzajowi polimeru osobno.

Tworzywa termoplastyczne

„Thermo” — ciepło, „warstwa” — rzeźbione.Najważniejsze jest to, że nawet po podgrzaniu struktura tworzyw termoplastycznych pozostaje niezmieniona, po prostu przekształca ich stan stały w miękki, plastyczny i jest łatwy w obróbce i recyklingu.

Wyłączni przedstawiciele tworzyw termoplastycznych: polichlorek winylu, polietylen, polistyren, polipropylen, poliformaldehyd, poliamidy, poliakrylany, fluoroplasty itp.

Z tworzywa termoplastycznego, gdy pod wpływem wysokiej temperatury przejdzie w lepki stan płynięcia, można formować produkty lub w podobny sposób przetwarzać odpady termoplastyczne. Tworzywa termoplastyczne można łatwo odlewać i wytłaczać. W tym przypadku nie zachodzą reakcje przemian tworzyw termoplastycznych, można je wielokrotnie przetwarzać i kształtować.

Typowym przedstawicielem produktu termoplastycznego jest taśma izolacyjna z PVC. Jeśli trochę go podgrzejesz, zmięknie, ale po schłodzeniu znów stanie się dość gęsty. Taśma izolacyjna z PVC zawsze była popularna wśród profesjonalistów z branży elektrycznej.

Reaktoplasty

W przeciwieństwie do czystych tworzyw termoplastycznych, tworzywa termoutwardzalne są polimerami, które w wyniku działania termicznego najpierw przechodzą w stan lepkiego tworzywa sztucznego, a następnie w stały stan nierozpuszczalny i nierozpuszczalny.

Jeśli spróbujesz ponownie stopić utwardzony termoutwardzalny plastik, nie będzie on już miał tej samej lepkości, a jeśli będziesz kontynuować ogrzewanie, nieodwracalnie się zapadnie. Dzieje się tak, ponieważ przetwarzaniu termoreagentów towarzyszy nieodwracalna reakcja chemiczna, a jeśli produkt się uformuje, jego dalsze reformowanie jest niemożliwe.

Tworzywa termoutwardzalne obejmują: tworzywa aminowe, tworzywa silikonowe, tworzywa fenolowe, tworzywa epoksydowe, tworzywa uretanowe, tworzywa anilinowe i inne.Żywice poliestrowe i epoksydowe, karbidowe i fenolowo-formaldehydowe są podstawą najpowszechniejszych termoutwardzalnych tworzyw sztucznych. Ogólnie rzecz biorąc, tworzywa termoutwardzalne są twardsze niż tworzywa termoplastyczne, a ich produkty często zawierają wypełniacze, takie jak sadza, kreda, włókno szklane itp.

Przykładem specjalnego produktu termoutwardzalnego jest rurka termokurczliwa lub tuleja termokurczliwa. Polimer poddany działaniu promieniowania skurczy się po podgrzaniu, ale nie będzie można go odkleić. Takie rurki służą do izolacji produktów elektrycznych i przewodów.

Laminowane tworzywa sztuczne

Laminaty obejmują różnorodne materiały, w tym wypełniacze włókniste i polimery impregnowane wypełniaczami i klejami, które zamieniają pojedyncze arkusze w gęste, wielowarstwowe tworzywa sztuczne.

Arkuszowe materiały elektroizolacyjne są wykonane głównie z laminowanych tworzyw sztucznych, ponieważ wygodnie jest wytwarzać z nich arkusze o wymaganej grubości i rozmiarze, wymaganym kształcie powierzchni.

Jasni przedstawiciele laminowanych tworzyw sztucznych - textolit, getinax, tworzywa sztuczne laminowane drewnem, tworzywa sztuczne laminowane azbestem itp.

Getinax bazuje na bakelicie i papierze. Na papier nakładana jest warstwa lakieru bakelitowego, następnie papier jest walcowany w kilku warstwach, a następnie przesyłany pod prasę wysokociśnieniową w podwyższonej temperaturze.

Wpływ ciepła na bakelit przekształca go w nowy stan — nierozpuszczalny i nierozpuszczalny — w wyniku czego powstaje trwały materiał arkuszowy o wysokiej twardości i doskonałych właściwościach elektroizolacyjnych. Jednocześnie materiał jest dobrze cięty, wiercony, cięty — łatwy w obróbce.

Getinax jest używany do produkcji części różnych produktów elektrycznych, które wymagają niezawodnej izolacji, na przykład stojaków izolacyjnych i podkładek. Zastępując papier tkaniną, nie otrzymujemy już getinaxu, ale textolite — trwalszy, odporny na zużycie laminowany plastik.

Tekstolit przewyższa niektóre metale pod względem odporności na tarcie, to nie przypadek, że czasami wykonuje się z niego koła zębate mechanizmów. Laminat z włókna szklanego jest jeszcze trwalszym materiałem — tkanina szklana sprawia, że jest odporny na ciepło.

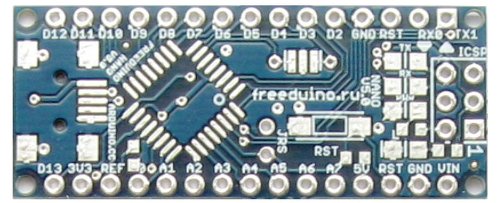

Folia z włókna szklanego i folia getinax są tradycyjnie stosowane do produkcji płytek obwodów drukowanych różnych urządzeń elektronicznych: na takie włókno szklane nakłada się z jednej lub obu stron utlenioną folię miedzianą (jest ona uwzględniana w procesie formowania laminowanego tworzywa sztucznego na etapie prasowania) z klej).

Do zastosowań specjalnych folia może być niklowana lub chromowana. Po przeniesieniu wzoru PCB na warstwę folii, zbędna folia na zewnątrz wzoru zostaje wytrawiona (np. chlorkiem żelazowym), pozostawiając miedziane ślady. Następnie tory są izolowane soldermaską, a elementy radiowe są montowane na płytce (lutowane do torów).

Tworzywa sztuczne

Kolejnym rodzajem polimerów elektroizolacyjnych są tworzywa sztuczne (tworzywa sztuczne, tworzywa sztuczne). Wykonane są z polimerów naturalnych i syntetycznych, które decydują o ich właściwościach. Oprócz polimeru bazowego do tworzywa sztucznego dodaje się plastyfikator, wypełniacz, barwnik i stabilizator.

Na właściwości dielektryczne tworzywa sztucznego, jego odporność cieplną i absorpcję wilgoci duży wpływ ma wypełniacz, który może być mineralny lub organiczny, sproszkowany lub włóknisty, arkuszowy lub warstwowy.

Przykłady wypełniaczy proszkowych: mika, sadza, mączka drzewna, grafit, mączka kwarcowa, talk, proszek metalowy itp. Przykłady wypełniaczy włóknistych: włókno szklane, azbest, wata, wióry papierowe, trociny itp. Laminowane: włókno szklane, tkanina azbestowa, papier, tkanina bawełniana, okleina drewniana itp.

Aby nadać plastikowi elastyczność, dodaje się do niego plastyfikator. Plastyfikator zwiększa wydłużenie, zmniejsza wytrzymałość na rozciąganie. Aby uzyskać pożądany kolor, odpowiedni efekt dekoracyjny, dodaje się barwnik. Stabilizator jest potrzebny, aby tworzywo sztuczne zachowało swoje właściwości przez cały okres użytkowania produktu i nie ulegało degradacji pod wpływem ciepła lub światła słonecznego.

Często tworzywa sztuczne są produkowane tylko z polimeru bez dodawania czegokolwiek: pleksi, tworzywa winylowego (plastik PVC), polistyrenu, polietylenu itp. Często tworzywa sztuczne są wtłaczane do form pod ciśnieniem w wysokich temperaturach iw ten sposób uzyskuje się całkowicie gotowe produkty.

Gdy wyrób musi zgodnie z zamysłem projektanta zawierać jeszcze jakiś inny element, np. metalową nakrętkę lub tuleję, to element ten jest po prostu wciskany lub osadzony na etapie formowania.

Jeśli materiał izolacyjny jest potrzebny użytkownikowi nie w postaci części, ale po prostu jako materiał eksploatacyjny, to tradycyjnie jest sprzedawany w postaci płyt, rolek lub pakowany w pojemniki.

Przykładem izolacji elektrycznej z tworzywa sztucznego jest osłona kabla zasilającego VVG używanego do przesyłania i dystrybucji energii elektrycznej.