Warystory z tlenku cynku do ograniczników przepięć

Warystory z tlenku cynku to produkty półprzewodnikowe o symetrycznej nieliniowej charakterystyce prądowo-napięciowej (CVC). Takie warystory są najczęściej stosowane. w ogranicznikach przepięć (SPN), zwłaszcza do ochrony urządzeń elektrycznych przed wyładowaniami atmosferycznymi i przepięciami łączeniowymi. O parametrach i charakterystyce tego sprzętu — w artykule opublikowanym poniżej.

Warystor tlenku cynku (OZV) jest głównym elementem roboczym konstrukcji nieliniowego ogranicznika przepięć (SPD), dlatego na charakterystykę elektryczną warystora nakładane są zwiększone wymagania dotyczące stabilności pod różnymi czynnikami wpływającymi.

Tak więc warystory muszą być odporne na starzenie się pod wpływem stałego napięcia roboczego, być w stanie rozpraszać uwalnianą energię podczas przepływu określonych impulsów prądowych oraz ograniczać napięcie do bezpiecznej wartości w przypadku przepięć.

Badania i rozwój w zakresie rozwoju warystorów do ograniczników na bazie tlenku cynku rozpoczęły się już w latach 80. XX wieku w Dziale Urządzeń Zabezpieczających Wszechrosyjskiego Instytutu Elektrotechniki.

główne parametry

Ogranicznik przepięć nieliniowy — urządzenie elektryczne przeznaczone do ochrony izolacji urządzeń elektrycznych przed wyładowaniami atmosferycznymi i przepięciami łączeniowymi.

Zaletą tych urządzeń jest to, że nie ma w nich iskier. Takie urządzenia mogą ograniczać zarówno wyładowania atmosferyczne, jak i przepięcia łączeniowe w instalacjach elektrycznych dowolnej klasy napięć i są bardzo niezawodne.

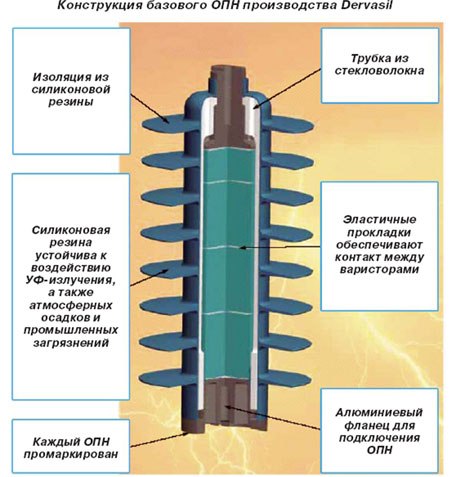

Ogranicznik przepięć to kolumna połączonych szeregowo pojedynczych warystorów, a jego główne parametry są jednocześnie parametrami wysoce nieliniowych warystorów.

Warystory tlenkowo-cynkowe, które są głównym elementem ograniczników przepięć, stawiają wysokie wymagania co do stabilności charakterystyki prądowo-napięciowej. Ze względu na to, że warystory są stale pod napięciem, mają również wysokie wymagania dotyczące stabilności termicznej.

Jednym z najważniejszych parametrów jest stres resztkowy, która jest zdefiniowana jako maksymalna wartość napięcia ogranicznika (warystora), gdy przepływają przez niego impulsy prądu o danej amplitudzie i kształcie.

Dla jasności zwykle pracuje się z wartościami względnymi, tj. rozważa się napięcia szczątkowe w stosunku do napięcia szczątkowego przy danym impulsie prądu (na przykład przy impulsie prądu 500 A, 8/20 μs).

Kolejnym ważnym parametrem charakteryzującym zdolność ogranicznika do pochłaniania bez uszkodzeń energii łączeniowej przepięć jest wydajnośćzdolność warystorów do wielokrotnego (zwykle 18-20 razy) wytrzymywania impulsów prądu o określonej amplitudzie i czasie trwania (zwykle 2000 μs) bez łamania i zmiany ich właściwości.

Przepustowość to podana przez producenta maksymalna wartość prostokątnego impulsu prądu o czasie trwania 2000 μs (prąd przepustowości). Ogranicznik musi wytrzymać 18 takich wpływów z przyjętą kolejnością ich stosowania bez utraty wydajności. Ograniczniki przepięć dzielą się na klasy w zależności od ich pojemności. Konkretna energia impulsu odpowiada każdej klasie.

Wreszcie ważną cechą nowoczesnych warystorów tlenku cynku jest stabilność przy długotrwałej ekspozycji na napięcie przemienne.

Podczas badań przyspieszonego starzenia warystory powinny wykazywać malejącą zależność strat mocy w warystorach (P) od czasu ekspozycji (t) napięcia przemiennego w podwyższonej temperaturze. Takie „nie starzejące się” warystory zapewniają dłuższą żywotność w tych samych warunkach w porównaniu z ogranicznikami wykorzystującymi „starzejące się” warystory.

Produkcja warystorów

warystory mają nieliniową charakterystykę prądowo-napięciową ze względu na półprzewodnikowe właściwości materiału, z którego są zbudowane. Właściwości te determinowane są cechami mikrostruktury warystora oraz składem chemicznym jego materiału.

Nawet niewielka zmiana stosunku pierwiastków tworzących materiał warystora lub dodanie niewielkiej ilości nowych zanieczyszczeń może doprowadzić do znacznej zmiany jego charakterystyki prądowo-napięciowej i innych parametrów elektrycznych.

Na mikrostrukturę i właściwości elektryczne warystorów mają również wpływ zmiany w procesie produkcji warystorów. W celu uzyskania wysokiej jakości warystorów niezwykle ważna jest stabilność wszystkich wskaźników procesu technologicznego ich produkcji.

Warystory z tlenku cynku produkowane są w technologii ceramicznej. Istnieje jednak szereg cech wynikających z faktu, że w ceramice półprzewodnikowej o właściwościach elektrycznych nie decyduje główny składnik mikrostruktury (krystality), ale granice międzykrystaliczne. Dlatego przy produkcji nieliniowych półprzewodników przy użyciu technologii ceramicznej stawia się dwa główne zadania.

Po pierwsze, należy zapewnić gęstą strukturę wypieku przy minimalnej porowatości. Po drugie, konieczne jest utworzenie międzykrystalicznej warstwy barierowej.

Warstwa barierowa to kontakt między dwoma sąsiednimi krystalitami, których powierzchnie zawierają zlokalizowane stany elektronowe powstałe w wyniku domieszkowania i adsorpcji. Dlatego technologia warystorowa musi spełniać szereg specyficznych wymagań dotyczących czystości, dyspersji materiałów wyjściowych i reżimu mieszania proszku. Jako materiały wyjściowe stosuje się proszki o zawartości substancji zasadowej co najmniej 99,0 — 99,8%.

Wsad (mieszanina materiałów wyjściowych) składa się głównie z tlenku cynku z dodatkiem różnych tlenków metali. Homogenizację i mieszanie naładowanych materiałów z wodą destylowaną przeprowadza się w młynach dyspersyjnych i bębnach kulistych.

Przy danym stężeniu poślizgu jego lepkość kontroluje się za pomocą wiskozymetru.Suszenie i granulację zawiesiny prowadzi się w suszarce rozpyłowej, przy optymalnym trybie pracy, z której uzyskuje się granulki proszku prasowanego w zakresie 50 - 150 mikronów. Na tym etapie kontroluje się wielkość granulek, zawartość wilgoci i sypkość proszku. Warystory są wciskane za pomocą prasy hydraulicznej.

Prasy muszą spełniać określone wymagania dotyczące gęstości, wymiarów i równoległości płaszczyzn. Wypraski poddawane są wypalaniu wstępnemu w celu usunięcia spoiwa oraz wypaleniu końcowemu, podczas którego powstają bariery potencjału i faza pośrednia.

Wypalanie odbywa się w piecach komorowych. Po ostatecznym wypaleniu części są szlifowane, na końcową powierzchnię nakładana jest metalizacja, a na powierzchnię boczną nakładana jest specjalna powłoka.