Szczotki i uchwyty szczotkowe maszyn elektrycznych prądu stałego: przeznaczenie, materiał, rodzaje i urządzenie

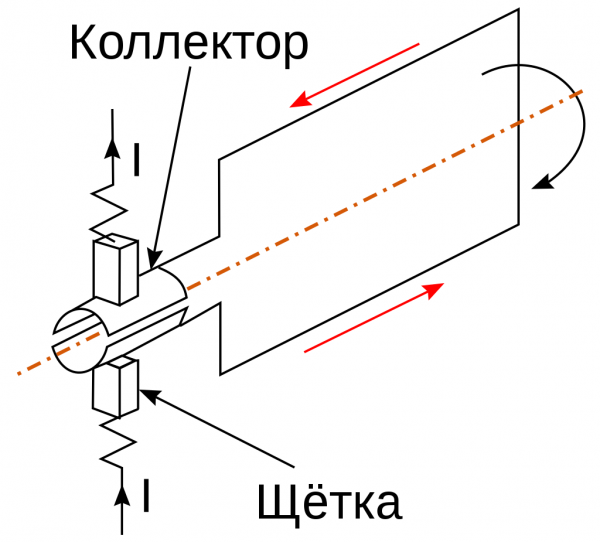

W silnikach elektrycznych i generatorach często konieczne jest wykonanie połączenia elektrycznego pomiędzy nieruchomymi i obracającymi się częściami urządzenia.

W przypadku stojana (tj. stacjonarnego) uzwojenia głównego maszyny elektrycznej łatwo jest z niego rozmieścić odgałęzienia do podłączenia zewnętrznego stacjonarnego układu elektrycznego, natomiast w przypadku uzwojenia głównego wirnika (tj. wirującego) staje się to konieczne jest wykonanie przesuwnego styku elektrycznego, ponieważ w przeciwnym razie uzwojenie wirnika nie jest dostępne.

Elektryczny styk ślizgowy może być zrealizowany na dwa sposoby: albo jako styk ślizgowy pierścieniowy, albo jako styk ślizgowy kolektora. W obu przypadkach obsługa maszyny elektrycznej wymaga specjalnych urządzeń – szczotek.

W pierwszych maszynach elektrycznych szczotki były pakietem złożonym z miedzianych płytek lub cienkich drutów, od których wzięły swoją nazwę.

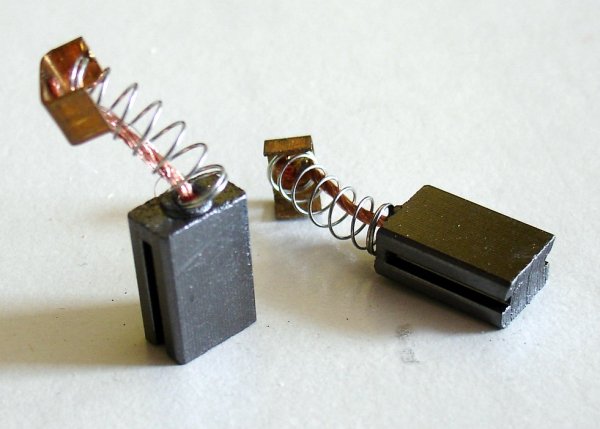

Szczotki nowoczesnych maszyn to kostki sprasowane z proszków węgla, grafitu lub miedzi i dlatego nie zasługują na swoją nazwę, która jednak pozostała po nich.

Szczotki miedziane, żelazne i brązowe, które bardzo dobrze spisywały się w pierwszych maszynach prądu stałego pod koniec XIX wieku, okazały się materiałami niezbyt dobrymi pod względem tarcia. Szybko się zużywają iw nowych konstrukcjach maszyn są zastępowane węglem i grafitem.

Obecnie dla maszyn prądu stałego używany prawie wyłącznie szczotki węglowe z domieszką grafitu, noszących w zależności od procentowej zawartości grafitu i sposobu wykonania szczotek nazwy węgiel-grafit, grafit lub elektrograf. Tylko do maszyn niskonapięciowych do 30 V stosuje się szczotki metalowo-węglowe, które dają mniejszy spadek napięcia w warstwie stykowej (przejściowej) na kolektorze.

Szczotki węglowe wykonane są z czystego grafitu, węgla retortowego i sadzy w różnych proporcjach. Węgiel jest materiałem samosmarującym, który nie niszczy powierzchni, o którą się ociera i nie zużywa się szybko.

Pędzle grafitowe wykonane są z czystego naturalnego grafitu. Grafit jest kruszony na drobny proszek, który jest następnie prasowany pod bardzo wysokim ciśnieniem w pręty o pożądanej wielkości. Węgiel i grafit są doskonałymi przewodnikami elektryczności.

Pędzle elektrografitowe Zasadniczo są to szczotki węglowe, ale wystawione na działanie wysokich temperatur w piecu elektrycznym iw ten sposób przekształcane w grafit. Pędzle te posiadają bardzo dobre właściwości szlifujące.

Szczotki węglowe wykonane z węgla i miedzi rozdrobnionych na drobny proszek, czasem z dodatkiem innego rozdrobnionego metalu (najczęściej cyny).

Produkcja tych szczotek prowadzona jest w taki sposób, aby szczotka miała jak najlepszą przewodność w kierunku osiowym, w którym przepływa prąd roboczy maszyny, oraz słabą przewodność (wysoki opór elektryczny) w kierunku poprzecznym, w którym dodatkowe prądy włączonych sekcji są zamykane podczas komutacji.

Szczotki do maszyn elektrycznych są znormalizowane. Charakteryzują się twardością, przejściowym spadkiem napięcia na styku oraz dopuszczalną gęstością prądu.

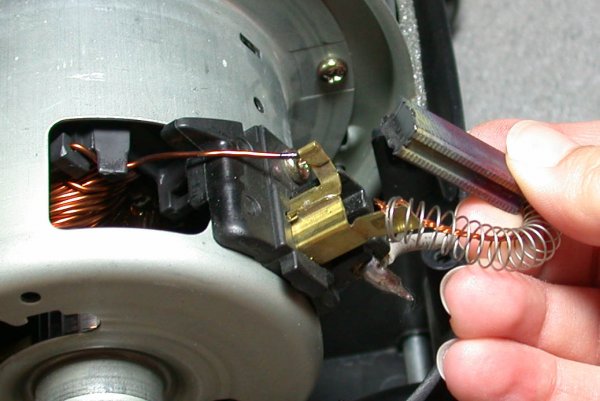

Ta technologia przesyłu energii, która ma ponad sto lat, jest nadal szeroko stosowana. Szczotki węglowe nadal można znaleźć w wielu silnikach elektrycznych. Począwszy od małych silniczków w zabawkach, elektrycznych sprzętach kuchennych, elektrycznych szybach, golarkach, pralkach, suszarkach do włosów, odkurzaczach czy elektronarzędziach (wiertarki elektryczne, szlifierki kątowe, frezarki, piły tarczowe itp.),

Szczotki są również stosowane w dużych maszynach prądu stałego w lokomotywach elektrycznych, łodziach podwodnych i generatorach elektrowni, a także w turbinach wiatrowych. W związku z tym właściwości geometryczne i elektryczne szczotek węglowych są różne.

Liczba stref (tworzących cylindryczną powierzchnię kolektora) zespołu szczotek na kolektorze jest zwykle równa liczbie biegunów maszyny. Liczba szczotek w każdej strefie zależy od wartości prądu i gęstości prądu pod szczotką dopuszczalnej dla danego typu szczotki, ale mniej niż dwie szczotki na strefę można znaleźć tylko w bardzo małych maszynach, ponieważ przy jednej szczotce na trudno jest zapewnić niezawodność styku szczotki.

Szczotki pozostające w tej samej strefie nazywane są zestawem szczotek strefowych, a zestaw wszystkich zestawów stref danej maszyny nazywany jest kompletnym zestawem szczotek.

Powierzchnia końcowa szczotek po stronie przeciwnej do kontaktu z kolektorem jest zwykle miedziowana, czasem cynowana. Przy małym prądzie pobieranym przez szczotkę wystarczająco zadowalające warunki odprowadzania prądu zapewnia powierzchnia styku szczotki z uchwytem szczotki oraz sprężyna dociskowa.

Szczotki duże zaopatrzone są w ciasno osadzone nasadki z blachy miedzianej z przymocowanymi do nich przewodami z miękkich giętkich linek o odpowiednich przekrojach, z końcówkami do mocowania pod śrubę do uchwytu szczotki lub do części przeznaczonej do odwadniania prąd szczotki. Nasadka szczotki linowej nazywana jest ramieniem szczotki.

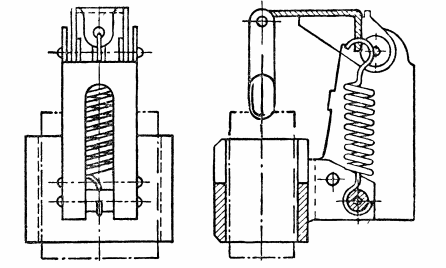

Szczotki są utrzymywane w stałej pozycji względem kolektora uchwyty na szczotki, którego konstrukcja jest bardzo różnorodna.

Jeśli maszyna elektryczna jest zaprojektowana na oba kierunki obrotów, stosuje się promieniowe uchwyty szczotek, które zapewniają położenie szczotki wzdłuż promienia kolektora. W maszynach z jednym określonym kierunkiem obrotów często stosuje się uchwyty szczotki z pewnym nachyleniem szczotki względem promienia.

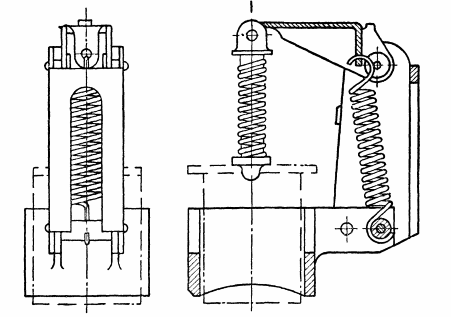

Uchwyt szczotki do maszyn prądu stałego małej i średniej mocy

Duży uchwyt szczotki do maszyny prądu stałego

Jednostrefowe uchwyty szczotek są mocowane do okrągłych lub kwadratowych palców szczotki lub do zaciski szczotkowe… Palce szczotki lub zaciski z różnych obszarów szczotki są wzmocnione podpórki szczotkowe lub podkłady szczotkoweod których muszą być niezawodnie odizolowane.

Z kolei podkłady parzyste mocowane są albo do łożysk, albo do tarcz czołowych, albo do jarzma, albo wreszcie niezależnie do płyty podstawy maszyny (w przypadku kolektorów długich).

Ważnymi warunkami, jakie musi spełniać wspornik szczotki lub wodzik szczotki, jest całkowity brak wibracji, dostępność do sprawdzania i regulacji szczotek, łatwy demontaż poszczególnych uchwytów szczotek w celu naprawy oraz możliwość jednoczesnego obracania całego układu szczotek w celu precyzyjnego zamocowania w prawidłowe położenie komutacji przy zachowaniu pełnej koncentryczności uchwytów szczotek i kolektora.

Szczotki, uchwyty szczotek, palce (lub zaciski) oraz trawers (lub podpora) tworzą tzw. kolektor prądu maszyny prądu stałego. Obejmuje to również połączenia między zestawami szczotek strefowych o tej samej polaryzacji.

Aby odprowadzić prąd, palce szczotki i zaciski stref o tej samej nazwie (to znaczy o tej samej polaryzacji, dodatniej lub ujemnej) są połączone elektrycznie ze sobą za pomocą izolowanego drutu o odpowiedniej sekcji.

W ten sposób uzyskuje się dwa kompletne lub częściowe pierścienie zbierające, które następnie łączy się elastycznymi przewodami o odpowiednim przekroju z zewnętrznymi zaciskami maszyny. Te ostatnie są mocowane na specjalnej płycie zaciskowej albo do jarzma, albo do płyty głównej maszyny. Listwa zaciskowa, osłonięta pokrywą ochronną, tworzy skrzynkę zaciskową.

Właściwa aplikacja i dobór szczotek w połączeniu z odpowiednią konserwacją skutkuje zwiększeniem wydajności maszyny i zmniejszeniem kosztów przestojów.

Ponieważ tarcie spowodowane obracaniem się urządzenia powoduje zużycie ścierne, szczotki należy okresowo wymieniać.Z tego powodu, silniki bezszczotkowe.