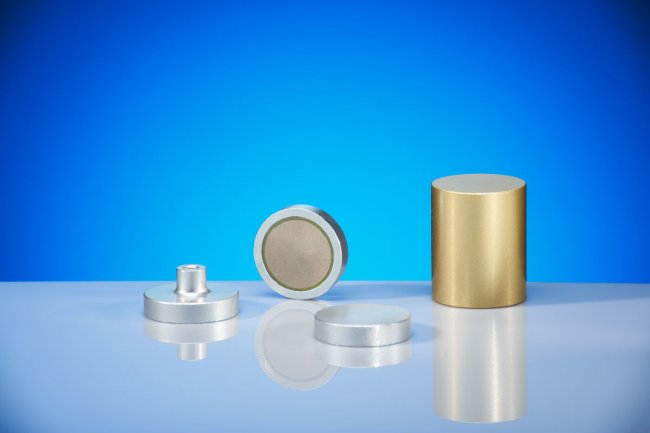

Magnesy samarowo-kobaltowe (SmCo): cechy, charakterystyka, produkcja i zastosowania

Magnesy samarowo-kobaltowe (SmCo) należą do pierwiastków ziem rzadkich. Główne produkowane rodzaje mają skład chemiczny SmCo5 i Sm2Ko17... Są bardzo popularne i są drugim najsilniejszym magnesem, słabszym od magnesów neodymowych, ale mają też wyższe temperatury pracy i większą siłę koercji. Magnesy te są bardzo odporne na korozję, ale są kruche, podatne na pękanie i pękanie.

Są one wykonane jak magnesy neodymowe poprzez prasowanie w polu magnetycznym, a następnie spiekanie.

Reprezentują grupę o drugiej co do wielkości energii wewnętrznej po magnesach neodymowych (NdFeB). Ze względu na dużą odporność na korozję i brak konieczności obróbki powierzchni, magnesy te są najlepszymi magnesami neodymowymi do pracy w wysokich temperaturach iw niesprzyjających warunkach.

Ponadto, w przeciwieństwie do magnesów neodymowych (Nd), magnesy SmCo wykorzystują szerzej dostępne materiały, które są z natury stabilne w temperaturach znacznie powyżej punktu Curie.Dzięki temu ceny SmCo są bardziej stabilne i mniej podatne na zmiany rynkowe.

Ich wadą jest wyższa cena. Inne wady to duża kruchość, mała wytrzymałość na rozciąganie i szczególnie duża skłonność do pękania.

Magnesy samarowo-kobaltowe są niezwykle odporne na zewnętrzne pola rozmagnesowujące ze względu na ich wysoką maksymalną energię Hcmax... Ta cecha sprawia, że magnesy samarowo-kobaltowe są szczególnie odpowiednie do zastosowań elektromechanicznych.

Magnesy te mogą być stosowane w znacznie wyższych temperaturach niż magnesy neodymowe, maksymalna temperatura pracy magnesów SmCo wynosi od 250 do 300°C. Ich współczynnik temperaturowy wynosi 0,04% przy 1°C.

Kolejnym czynnikiem wpływającym na rezystancję magnesu jest jego kształt i ewentualna obecność zewnętrznego obwodu magnetycznego. Cienkie magnesy (zwykle w kształcie pręta) łatwiej rozmagnesowuje się niż grube magnesy.

Magnesy SmCo Samarium Cobalt zostały opracowane przez Alberta Gale'a i Dilipa K. Dasa oraz ich zespół w Raytheon Corporation w 1970 roku.

Do produkcji magnesów samarowo-kobaltowych surowce topione są w piecu indukcyjnym wypełnionym argonem. Mieszaninę wlewa się do formy i chłodzi wodą, aż utworzy wlewek. Wlewek jest kruszony, a cząstki kruszone w celu zmniejszenia ich wielkości. Otrzymany proszek sprasowuje się w polu magnetycznym w matrycę o pożądanym kształcie dla pożądanej orientacji pola magnetycznego.

Spiekanie odbywa się w temperaturze 1100-1250°C, następnie obróbka rozpuszczająca w temperaturze 1100-1200°C. Na koniec jest uwalniany w temperaturze około 700-900°C. Następnie jest uziemiany i dalej namagnesowany w celu zwiększenia właściwości magnetycznych. wytrzymałość. Gotowy produkt jest testowany, sprawdzany i przygotowywany do wysyłki do klientów.

Tak więc proces produkcji SmCo jest podobny do produkcji magnesów neodymowych — prasowanie w polu magnetycznym, a następnie spiekanie.

Samarowo-kobaltowy materiał magnetyczny jest bardzo kruchy, co utrudnia wykorzystanie do ich produkcji maszyn skrawających. Kruchość związana z ziarnem (struktura krystaliczna) proszku metalicznego wyklucza stosowanie narzędzi z węglików spiekanych.

Większość materiałów magnetycznych jest obrabiana w stanie niemagnetycznym, a następnie obrabiany magnes jest namagnesowany do nasycenia. Magnesy te wykorzystują narzędzia diamentowe i chłodziwo na bazie wody do wiercenia otworów.

Odpady szlifierskie nie powinny być całkowicie suche, ponieważ samar-kobalt ma niską temperaturę zapłonu, tylko 150-180 ° C. Mała iskra, spowodowana na przykład elektrycznością statyczną, może łatwo zapalić materiał. Powstały płomień staje się bardzo gorący i trudny do kontrolowania.

Precyzyjne mocowanie magnetyczne

Magnesy samarowo-kobaltowe są niezwykle silne i wymagają dużego pola magnetycznego. Anizotropowy charakter spiekanych magnesów samarowo-kobaltowych skutkuje jednym kierunkiem namagnesowania. Należy go zachować podczas magnesowania, gdy magnes jest umieszczany w zespole końcowym.

Kierunek namagnesowania mierzony jest wskaźnikiem, który w trakcie produkcji określa konkretny biegun magnetyczny dla danej maszyny lub urządzenia.

Magnesy samarowo-kobaltowe są szeroko stosowane w przemyśle motoryzacyjnym, lotniczym, obronnym i przemysłowym w różnych urządzeniach, aparaturze i przyrządach, takich jak silniki elektryczne, generatory elektryczne, sprzęgła elektromagnetyczne, mikrofony, głośniki, urządzenia do natryskiwania próżniowego, czujniki Halla, akceleratory cząsteczki i wiele innych urządzeń.