Tenometry — tensometryczne przetworniki pomiarowe

Czujnik tensometryczny — parametryczny przetwornik rezystancyjny, który przekształca odkształcenie sztywnego ciała spowodowane przyłożonym do niego naprężeniem mechanicznym na sygnał elektryczny.

Manometr rezystancyjny to podstawa z dołączonym czułym elementem. Zasada pomiaru odkształcenia za pomocą tensometru polega na tym, że rezystancja tensometru zmienia się podczas odkształcania. Efekt zmiany rezystancji przewodnika metalicznego pod działaniem ściskania ze wszystkich stron (ciśnienia hydrostatycznego) odkrył w 1856 r. Lord Kelvin, aw 1881 r. OD Hvolson.

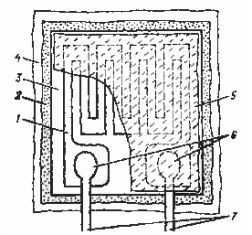

Tensometr w swojej współczesnej postaci strukturalnie reprezentuje tensometr, którego element czuły jest wykonany z materiału czułego na rozciąganie (drut, folia itp.), mocowanego spoiwem (klejem, cementem) na badanym elemencie (Rysunek 1). Aby podłączyć element czujnikowy do obwodu elektrycznego, tensometr ma przewody.Niektóre tensometry są zaprojektowane w celu łatwiejszej instalacji, mają podkładkę umieszczoną między elementem czułym a badaną częścią, a także element ochronny umieszczony nad elementem czułym.

Rysunek 1 Schemat tensometru: 1- element czuły; 2- spoiwo; 3- podłoże; 4- zbadany szczegół; 5- element ochronny; 6- blok do lutowania (spawania); Okablowanie 7-przewodowe

Przy całej różnorodności zadań rozwiązywanych za pomocą przetworników tensometrycznych można wyróżnić dwa główne obszary ich zastosowania:

— badanie właściwości fizycznych materiałów, odkształceń i naprężeń w częściach i konstrukcjach;

— wykorzystanie tensometrów do pomiaru wielkości mechanicznych, które są przeliczane na odkształcenie elementu sprężystego.

Pierwszy przypadek charakteryzuje się znaczną liczbą punktów pomiaru napięcia, dużymi zakresami zmian parametrów środowiskowych, a także brakiem możliwości kalibracji kanałów pomiarowych. W tym przypadku błąd pomiaru wynosi 2-10%.

W drugim przypadku czujniki są kalibrowane według zmierzonej wartości, a błędy pomiaru mieszczą się w przedziale 0,5-0,05%.

Najbardziej uderzającym przykładem zastosowania tensometrów jest waga. Wagi większości rosyjskich i zagranicznych producentów są wyposażone w tensometry. Wagi tensometryczne znajdują zastosowanie w różnych gałęziach przemysłu: hutnictwie metali nieżelaznych i żelaza, przemyśle chemicznym, budowlanym, spożywczym i innych.

Zasada działania wag elektronicznych sprowadza się do pomiaru siły grawitacji działającej na ogniwo obciążnikowe poprzez przekształcenie powstałych zmian, takich jak odkształcenie, na proporcjonalny wyjściowy sygnał elektryczny.

Szerokie zastosowanie rezystorów tensorowych tłumaczy się szeregiem ich zalet:

— mały rozmiar i waga;

— mała bezwładność, która umożliwia stosowanie tensometrów zarówno do pomiarów statycznych, jak i dynamicznych;

— mieć charakterystykę liniową;

— pozwalają na dokonywanie pomiarów zdalnie iw wielu punktach;

— sposób ich montażu na badanej części nie wymaga skomplikowanych urządzeń i nie zaburza pola deformacji badanej części.

A ich wadę, jaką jest wrażliwość na temperaturę, można w większości przypadków zrekompensować.

Rodzaje konwerterów i ich cechy konstrukcyjne

Działanie tensometrów opiera się na zjawisku efektu deformacji, polegającym na zmianie rezystancji czynnej drutów podczas ich mechanicznego odkształcania. Cechą charakterystyczną efektu odkształcenia materiału jest współczynnik względnej wrażliwości na odkształcenie K, określony jako stosunek zmiany rezystancji do zmiany długości przewodu:

k = er / el

gdzie er = dr / r — względna zmiana rezystancji przewodnika; el = dl / l — względna zmiana długości drutu.

Podczas odkształcania ciał stałych zmiana ich długości wiąże się ze zmianą objętości, a także zmieniają się ich właściwości, w szczególności wartość oporu. Dlatego wartość współczynnika wrażliwości w przypadku ogólnym należy wyrazić jako

K = (1 + 2μ) + m

Tutaj wielkość (1 + 2μ) charakteryzuje zmianę rezystancji związaną ze zmianą wymiarów geometrycznych (długości i przekroju) przewodnika, oraz — zmianę rezystancji materiału związaną ze zmianą jego właściwości fizycznych nieruchomości.

Jeśli do produkcji tensora stosuje się materiały półprzewodnikowe, czułość zależy głównie od zmiany właściwości materiału sieciowego podczas jego odkształcania oraz Km i może zmieniać się dla różnych materiałów od 40 do 200.

Wszystkie istniejące konwertery można podzielić na trzy główne typy:

- drut;

- folia;

— film.

Telemetry przewodowe stosowane są w technice pomiaru wielkości nieelektrycznych w dwóch kierunkach.

Pierwszy kierunek to wykorzystanie efektu odkształcenia przewodnika w stanie kompresji objętości, gdy naturalną wartością wejściową przetwornika jest ciśnienie otaczającego gazu lub cieczy. W tym przypadku przetwornikiem jest cewka z drutu (zwykle manganowego) umieszczona w obszarze mierzonego ciśnienia (cieczy lub gazu). Wartością wyjściową przetwornika jest zmiana jego rezystancji czynnej.

Drugi kierunek to wykorzystanie efektu naprężenia drutu napinającego wykonanego z materiału wrażliwego na rozciąganie. W tym przypadku stosowane są czujniki napięcia w postaci „swobodnych” przetworników oraz w postaci klejonych.

Tensometry „swobodne” wykonane są w postaci jednego lub szeregu drutów, zamocowanych na końcach między częściami ruchomymi i nieruchomymi i z reguły pełnią jednocześnie rolę elementu sprężystego. Naturalną wartością wejściową takich przetworników jest bardzo mały ruch części ruchomej.

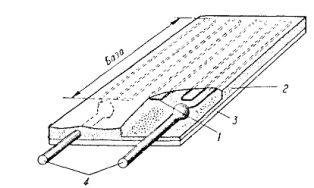

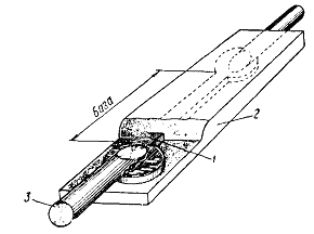

Urządzenie najpowszechniejszego typu tensometru drutowego pokazano na rysunku 2. Cienki drut o średnicy 0,02-0,05 mm, ułożony w zygzak, nakleja się na pasek cienkiej folii papierowej lub lakierniczej. Ołowiane druty miedziane są podłączone do końców drutu. Górna część konwertera pokryta jest warstwą lakieru, a czasem zaklejona papierem lub filcem.

Przetwornik jest zwykle montowany tak, aby jego najdłuższy bok był zorientowany w kierunku mierzonej siły. Taki przetwornik, przyklejony do badanej próbki, odbiera odkształcenia jej warstwy wierzchniej. Zatem naturalną wartością wejściową przetwornika klejonego jest odkształcenie warstwy wierzchniej części, do której jest on przyklejany, a wyjściem jest proporcjonalna do tego odkształcenia zmiana rezystancji przetwornika. Ogólnie czujniki klejone są stosowane znacznie częściej niż czujniki nieklejone.

Rysunek 2 - tensometr z drutu klejonego: 1 - tensometr z drutu; 2- klej lub cement; 3- podkład celofanowy lub papierowy; Przewody 4-żyłowe

Podstawą pomiarową przetwornika jest długość części zajmowanej przez przewód. Najczęściej stosowane przetworniki to podstawy 5-20 mm o rezystancji 30-500 omów.

Oprócz najpopularniejszej konstrukcji tensometru konturowego istnieją inne. W przypadku konieczności zmniejszenia podstawy pomiarowej przetwornika (do 3 — 1 mm) odbywa się to metodą nawijania polegającą na nawinięciu spirali z drutu czułego na obciążenie na trzpień o przekroju kołowym na rurce o średnicy cienki papier. Ta rura jest następnie klejona, usuwana z trzpienia, spłaszczana, a druty są mocowane na końcach drutu.

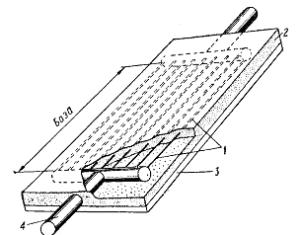

Kiedy konieczne jest uzyskanie dużego prądu z obwodu z termokonwerterem, często używają tensometrów „Mocnych” ze zwiniętym drutem... Składają się z dużej liczby (do 30 — 50) drutów połączonych równolegle, różnią się w dużych rozmiarach (długość podstawy 150 — 200 mm) i umożliwiają znaczne zwiększenie prądu przepływającego przez przekształtnik (rysunek 3).

Rysunek 3- Tenometr o niskiej rezystancji („potężny”): 1 — drut tensometryczny; 2- klej lub cement; 3- podkład celofanowy lub papierowy; przewód 4 pinowy

Sondy drutowe mają małą powierzchnię styku z próbką (podłoże), co zmniejsza prądy upływu w wysokich temperaturach i prowadzi do wyższego napięcia izolacji między czułym elementem a próbką.

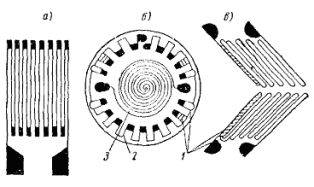

Foliowe ogniwa obciążnikowe to najpopularniejsza wersja samoprzylepnych ogniw obciążnikowych. Przetworniki foliowe to pasek folii o grubości 4-12 mikronów, na którym część metalu jest wybierana przez wytrawianie w taki sposób, aby reszta tworzyła ołowianą siatkę pokazaną na rysunku 4.

Przy produkcji takiej siatki można przewidzieć dowolny wzór siatki, co jest istotną zaletą tensometrów foliowych. Na rysunku 4 przedstawiono wygląd przetwornika foliowego przeznaczonego do pomiaru liniowych stanów naprężeń, na rys. 4, c — przetwornik foliowy przyklejony do wału do pomiaru momentów obrotowych, a na ryc. 4, b — przyklejony do membrany.

Rysunek 4- Przetworniki folii: 1- pętle regulacyjne; 2- zagięcia wrażliwe na siły rozciągające membranę; 3- obroty czułe na siły ściskające membrany

Poważną zaletą konwerterów foliowych jest możliwość zwiększenia przekroju końców konwertera; spawanie (lub lutowanie) drutów można w tym przypadku wykonać znacznie bardziej niezawodnie niż za pomocą konwerterów drutowych.

Odkształcacze foliowe, w porównaniu do drucianych, mają wyższy stosunek powierzchni elementu czułego do pola przekroju poprzecznego (czułości) oraz są bardziej stabilne w temperaturach krytycznych i długotrwałych obciążeniach. Duża powierzchnia i mały przekrój zapewniają również dobry kontakt temperaturowy czujnika z próbką, co ogranicza samonagrzewanie się czujnika.

Do produkcji tensometrów foliowych stosuje się te same metale, co w przypadku telemetrów (konstantan, nichrom, stop niklowo-żelazowy itp.), a także inne materiały, np. stop tytanowo-aluminiowy 48T-2, który mierzy naprężeń do 12 %, a także szereg materiałów półprzewodnikowych.

Tensory filmowe

W ostatnich latach pojawiła się inna metoda masowej produkcji wiązanych odkształceń oporowych, polegająca na próżniowej sublimacji materiału wrażliwego na odkształcenia i późniejszej jego kondensacji na podłożu natryskiwanym bezpośrednio na obrabiany przedmiot. Przetworniki takie nazywane są przetwornikami foliowymi.Mała grubość takich tensometrów (15-30 mikronów) daje znaczną przewagę przy pomiarach odkształceń w trybie dynamicznym w wysokich temperaturach, gdzie pomiary odkształceń są wyspecjalizowanym obszarem badań.

Szereg tensometrów foliowych na bazie bizmutu, tytanu, krzemu lub germanu wykonano w postaci pojedynczego paska przewodzącego (rysunek 5).Takie przetworniki nie mają tej wady, że zmniejszają względną czułość przetwornika w porównaniu z czułością materiału, z którego wykonany jest przetwornik.

Rysunek 5- Tensometr foliowy: 1- Film tensometru; 2- folia lakiernicza; 3-pinowy przewód

Współczynnik tensometryczny przetwornika z metalową folią wynosi 2-4, a jego rezystancja waha się od 100 do 1000 omów. Przetworniki wykonane na bazie folii półprzewodnikowej mają współczynnik rzędu 50-200 i dzięki temu są bardziej czułe na przyłożone napięcie. W tym przypadku nie ma potrzeby stosowania obwodów wzmacniacza, ponieważ napięcie wyjściowe mostka półprzewodnikowego z rezystorem naprężeniowym wynosi około 1 V.

Niestety, rezystancja przetwornika półprzewodnikowego zmienia się wraz z przyłożonym napięciem i jest zasadniczo nieliniowa w całym zakresie napięć, a także w dużym stopniu zależy od temperatury. Tak więc, chociaż wzmacniacz jest wymagany podczas pracy z deformatorem folii metalowej, liniowość jest bardzo wysoka, a wpływ temperatury można łatwo skompensować.