Jak rozmieszczone są synchroniczne turbosprężarki i hydrogeneratory?

W elektrowniach wodnych generatory napędzane są przez turbiny wodne obracające się z prędkością od 68 do 250 obr./min W elektrowniach cieplnych energię elektryczną wytwarzają zespoły turbin składające się z turbiny parowej i turbogeneratora. W celu lepszego wykorzystania energii pary turbiny budowane są jako turbiny szybkoobrotowe o prędkości obrotowej 3000 obr./min Elektrociepłownie są również dostępne w dużych przedsiębiorstwach przemysłowych.

Alternatory są prostsze w konstrukcji i mogą być budowane ze znacznie większą mocą niż generatory prądu stałego.

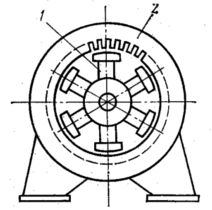

Większość maszyn synchronicznych wykorzystuje odwróconą konstrukcję w porównaniu do Maszyny prądu stałego, tj. układ wzbudzenia znajduje się na wirniku, a uzwojenie twornika na stojanie. Wynika to z faktu, że stosunkowo niskim prądem do cewki wzbudzenia łatwiej jest doprowadzić przez styki ślizgowe niż do cewki wykonawczej. Układ magnetyczny maszyny synchronicznej pokazano na ryc. 1.

Bieguny wzbudzenia maszyny synchronicznej znajdują się na wirniku.Rdzenie biegunowe elektromagnesów są wykonane w taki sam sposób jak w maszynach prądu stałego. Na części stacjonarnej, stojanie, znajduje się rdzeń 2, wykonany z izolowanych blach ze stali elektrotechnicznej, w kanałach których znajduje się cewka robocza na prąd przemienny - zwykle trójfazowy.

Ryż. 1. Układ magnetyczny maszyny synchronicznej

Gdy wirnik obraca się, w uzwojeniu twornika indukowany jest przemienny emf, którego częstotliwość jest wprost proporcjonalna do prędkości wirnika. Prąd przemienny przepływający przez cewkę roboczą wytwarza własne pole magnetyczne. Wirnik i pole cewki roboczej obracają się z tą samą częstotliwością — synchronicznie… W trybie silnikowym wirujące pole robocze niesie ze sobą magnesy układu wzbudzenia, aw trybie generatorowym odwrotnie.

Zobacz tutaj, aby uzyskać więcej informacji: Przeznaczenie i układ maszyn synchronicznych

Rozważ zaprojektowanie najpotężniejszych maszyn — turbosprężarek i hydrogeneratorów... Turbiny są napędzane przez turbiny parowe, które są najbardziej ekonomiczne przy dużych prędkościach. Dlatego turbogeneratory są wykonane z minimalną liczbą biegunów układu wzbudzenia — dwoma, co odpowiada maksymalnej prędkości obrotowej 3000 obr./min przy częstotliwości przemysłowej 50 Hz.

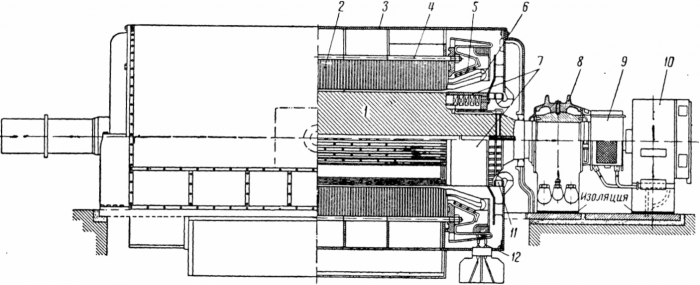

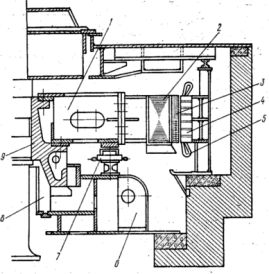

Głównym problemem inżynierii turbogeneratorów jest stworzenie niezawodnej maszyny z granicznymi wartościami obciążeń elektrycznych, magnetycznych, mechanicznych i termicznych. Wymagania te odciskają piętno na całej konstrukcji maszyny (rys. 2).

Ryż. 2. Widok ogólny turbogeneratora: 1 — pierścienie ślizgowe i aparat szczotkowy, 2 — łożysko, 3 — wirnik, 4 — listwa wirnika, 5 — uzwojenie stojana, 6 — stojan, 7 — uzwojenia stojana, 8 — wentylator.

Wirnik turbogeneratora wykonany jest w postaci litej odkuwki o średnicy do 1,25 m i długości do 7 m (część robocza). Całkowita długość odkuwki z uwzględnieniem wału wynosi 12 — 15 m. Na części roboczej frezowane są kanały, w których umieszczona jest cewka wzbudzenia. W ten sposób uzyskuje się cylindryczny elektromagnes bipolarny bez wyraźnie określonych biegunów.

W produkcji turbogeneratorów stosowane są najnowsze rozwiązania materiałowe i konstrukcyjne, w szczególności bezpośrednie chłodzenie części czynnych strumieniami czynnika chłodzącego - wodoru lub cieczy.W celu uzyskania dużej mocy konieczne jest zwiększenie długości maszyny, co nadaje jej wyjątkowy wygląd.

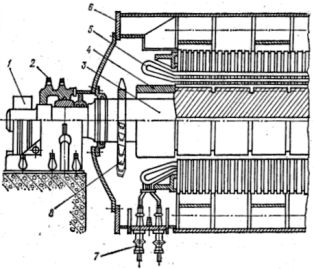

Hydrogeneratory (rys. 3) znacznie różnią się budową od turbogeneratorów. Sprawność pracy turbiny hydraulicznej zależy od prędkości przepływu wody, tj. wysiłek. Na płaskich rzekach nie da się wytworzyć wysokiego ciśnienia, dlatego prędkości obrotowe turbiny są bardzo niskie — od kilkudziesięciu do setek obrotów na minutę.

Aby uzyskać częstotliwość przemysłową 50 Hz, takie wolnoobrotowe maszyny muszą być wykonane z dużą liczbą biegunów. Aby pomieścić dużą liczbę słupów, konieczne jest zwiększenie średnicy wirnika hydrogeneratora, czasami nawet do 10-11 m.

Ryż. 3. Przekrój podłużny parasolowej wytwornicy wodoru: 1 — piasta wirnika, 2 — wieniec wirnika, 3 — biegun wirnika, 4 — rdzeń stojana, 5 — uzwojenie stojana, 6 — belka poprzeczna, 7 — hamulec, 8 — łożysko oporowe, 9 — tuleja wirnika.

Budowa potężnych turbosprężarek i hydrogeneratorów to wyzwanie inżynieryjne.Konieczne jest rozwiązanie szeregu zagadnień obliczeń mechanicznych, elektromagnetycznych, termicznych i wentylacyjnych oraz zapewnienie możliwości wytwarzania konstrukcji w produkcji. Tylko potężne zespoły projektowe i produkcyjne oraz firmy mogą poradzić sobie z tymi zadaniami.

Bardzo interesujące są konstrukcje różnych typów. mikromaszyny synchroniczne, w których szeroko stosowane są magnesy trwałe i układy reaktywne, tj. układy, w których robocze pole magnetyczne oddziałuje nie z polem magnetycznym wzbudzenia, ale z ferromagnetycznymi biegunami wirnika, które nie mają uzwojenia.

Jednak głównym obszarem technologicznym, w którym maszyny synchroniczne nie mają dziś konkurencji, jest energetyka. Wszystkie generatory w elektrowniach, od najpotężniejszych po mobilne, oparte są na maszynach synchronicznych.

Jeśli chodzi o silniki synchroniczne, to ich słabym punktem jest problem z uruchomieniem. Sam silnik synchroniczny zwykle nie może przyspieszyć. Aby to zrobić, jest wyposażony w specjalną cewkę rozruchową działającą na zasadzie maszyny asynchronicznej, co komplikuje konstrukcję i sam proces rozruchu. Dlatego silniki synchroniczne są ogólnie dostępne w wersjach o średniej i dużej mocy znamionowej.

Poniższy rysunek przedstawia budowę turbogeneratora.

Wirnik 1 generatora wykonany jest z odkuwki stalowej, w której wyfrezowano rowki na cewkę wzbudzającą, napędzaną przez specjalną maszynę prądu stałego 10, zwaną wzbudnicą. Prąd do uzwojenia wirnika jest dostarczany przez pierścienie ślizgowe zamknięte przez obudowę 9, do których są podłączone przewody uzwojenia wirnika.

Podczas obracania wirnik wytwarza dużą siłę odśrodkową.W rowkach wirnika uzwojenie jest utrzymywane przez metalowe kliny, a stalowe pierścienie ustalające 7 są dociskane do przednich części.

Stojan jest zmontowany z tłoczonych blach 2 ze specjalnej stali elektrotechnicznej, które są wzmocnione ramą 3 spawaną z blachy stalowej. Każde skrzydło stojana składa się z kilku części, zwanych segmentami, które są mocowane za pomocą 4 śrub.

W kanałach stojana ułożona jest cewka 6, w której drutach indukowane są siły elektromotoryczne podczas obracania się wirnika. Siły elektromotoryczne połączonych szeregowo drutów uzwojenia rosną i na zaciskach 12 generowane jest napięcie rzędu kilku tysięcy woltów. Kiedy prądy przepływają między drutami uzwojenia, powstają duże siły. Dlatego przednie części uzwojenia stojana są połączone pierścieniami 5.

Wirnik obraca się w łożyskach 8. Pomiędzy łożyskiem a płytą podstawową położona jest izolacja przerywająca, przez którą można zamknąć prądy łożyskowe. Drugie łożysko jest wykonane razem z turbiną parową.

Aby schłodzić generator, stojan jest podzielony na osobne pakiety, pomiędzy którymi znajdują się kanały wentylacyjne. Powietrze napędzane jest przez wentylatory 11 zamontowane na wirniku.

Aby schłodzić potężne generatory, konieczne jest przepchnięcie przez nie ogromnej ilości powietrza, osiągającej dziesiątki metrów sześciennych na sekundę.

Jeżeli powietrze chłodzące będzie pobierane z terenu stacji, to przy obecności w nim znikomych ilości pyłu (kilka miligramów na metr sześcienny) generator w krótkim czasie zostanie zapylony. Dlatego turbogeneratory są budowane z zamkniętym systemem wentylacji.

Powietrze, które jest ogrzewane podczas przechodzenia przez kanały wentylacyjne generatora, dostaje się do specjalnych chłodnic powietrza umieszczonych pod obudową turbogeneratora.

Tam ogrzane powietrze przechodzi między żebrowanymi rurkami chłodnicy powietrza, przez które przepływa woda i jest schładzane. Powietrze jest następnie zawracane do wentylatorów, które napędzają je kanałami wentylacyjnymi. W ten sposób generator jest stale chłodzony tym samym powietrzem, a pył nie może dostać się do wnętrza generatora.

Prędkość wzdłuż obwodu wirnika turbogeneratora przekracza 150 m / s. Przy tej prędkości duża ilość energii jest zużywana na tarcie wirnika w powietrzu. Na przykład w turbogeneratorze o mocy 50 000 kWVt straty energii spowodowane tarciem powietrza stanowią 53% sumy wszystkich strat.

Aby zmniejszyć te straty, przestrzeń wewnętrzna potężnych turbogeneratorów jest wypełniona nie powietrzem, ale wodorem. Wodór jest 14 razy lżejszy od powietrza, czyli ma podobnie mniejszą gęstość, dzięki czemu straty tarcia wirnika są znacznie zmniejszone.

W celu zapobieżenia eksplozji tlenowodoru, powstałego z mieszaniny wodoru i tlenu z powietrzem, wewnątrz generatora ustawia się ciśnienie wyższe od atmosferycznego. Dlatego tlen atmosferyczny nie może przedostać się do generatora.

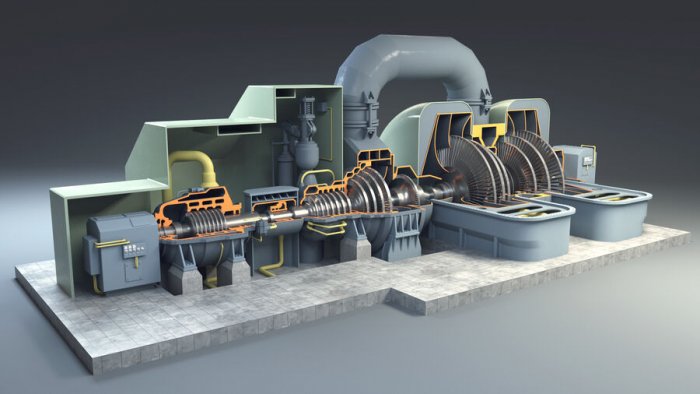

Model 3D generatora turbiny parowej:

Taśma edukacyjna stworzona przez Fabrykę Przyborów Szkolnych w 1965 roku:

Generatory synchroniczne