Sprzęgła elektromagnetyczne

Sprzęgło elektromagnetyczne w zasadzie przypomina silnik asynchroniczny, jednocześnie różni się od niego tym, że strumień magnetyczny w nim będzie wytwarzany nie przez układ trójfazowy, ale przez obracające się bieguny wzbudzane prądem stałym.

Sprzęgło elektromagnetyczne w zasadzie przypomina silnik asynchroniczny, jednocześnie różni się od niego tym, że strumień magnetyczny w nim będzie wytwarzany nie przez układ trójfazowy, ale przez obracające się bieguny wzbudzane prądem stałym.

Sprzęgła elektromagnetyczne służą do zamykania i otwierania obwodów kinematycznych bez zatrzymywania obrotów, np. w przekładniach i przekładniach, a także do uruchamiania, cofania i hamowania napędów obrabiarek. Zastosowanie sprzęgieł pozwala na odseparowanie rozruchu silników i mechanizmów, skrócenie czasu rozruchu prądu, wyeliminowanie wstrząsów zarówno w silnikach elektrycznych jak i przekładniach mechanicznych, zapewnienie płynnego przyspieszania, wyeliminowanie przeciążeń, poślizgów itp. Gwałtowne zmniejszenie strat rozruchowych w silnikach znosi ograniczenie dopuszczalnej liczby rozruchów, co jest bardzo ważne w cyklicznej pracy silnika.

Sprzęgło elektromagnetyczne jest indywidualnym regulatorem prędkości i jest maszyną elektryczną służącą do przenoszenia momentu obrotowego z wału napędowego na wał napędzany za pomocą pola elektromagnetycznego i składa się z dwóch głównych obracających się części: twornika (w większości przypadków jest to masywny korpus) i cewka uzwojona polowo ... Zwora i cewka indukcyjna nie są sztywno połączone mechanicznie ze sobą. Zwykle twornik jest podłączony do silnika napędowego, a cewka indukcyjna jest podłączona do działającej maszyny.

Gdy silnik napędowy wału napędowego sprzęgła obraca się, przy braku prądu w cewce wzbudzenia, cewka indukcyjna, a wraz z nią wał napędzany, pozostają nieruchome. Po przyłożeniu prądu stałego do cewki wzbudzenia w obwodzie magnetycznym sprzęgła (cewka - szczelina powietrzna - twornik) występuje strumień magnetyczny. Gdy zwora obraca się względem cewki indukcyjnej, w pierwszej indukuje się pole elektromagnetyczne i powstaje prąd, którego oddziaływanie z polem magnetycznym szczeliny powietrznej powoduje pojawienie się momentu elektromagnetycznego.

Sprzęgła elektromagnetyczne indukcyjne można sklasyfikować według następujących kryteriów:

-

oparte na zasadzie momentu obrotowego (asynchroniczne i synchroniczne);

-

z natury rozkładu indukcji magnetycznej w szczelinie powietrznej;

-

poprzez budowę twornika (z masywnym zworą oraz z uzwojeniem klatkowym);

-

metodą zasilania cewki wzbudzającej; drogą chłodzenia.

Złącza pancerne i indukcyjne są najczęściej stosowane ze względu na prostotę ich konstrukcji.Sprzęgła takie składają się głównie z uzębionego wzbudnika polowego zamontowanego na jednym wale z przewodzącymi pierścieniami ślizgowymi oraz gładkiego, cylindrycznego, pełnego ferromagnetycznego twornika połączonego z drugim wałem sprzęgła.

Urządzenie, zasada działania i charakterystyka sprzęgieł elektromagnetycznych.

Sprzęgła elektromagnetyczne stosowane do sterowania automatycznego dzielą się na sprzęgła suche i lepkie oraz sprzęgła ślizgowe.

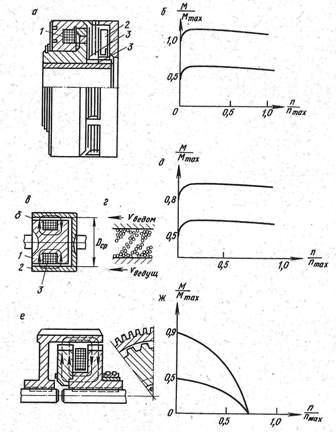

Suche sprzęgło cierne przenosi moc z jednego wału na drugi poprzez tarcze cierne 3. Tarcze mają zdolność poruszania się wzdłuż wielowypustów osi wału i półsprzęgła napędzanego. Kiedy prąd jest doprowadzany do cewki 1, twornik 2 ściska dyski, między którymi występuje siła tarcia. Względne właściwości mechaniczne sprzęgła pokazano na ryc. 1, b.

Lepkie sprzęgła cierne mają stały luz δ między półsprzęgłami nadrzędnym 1 i podrzędnym 2. W szczelinie za pomocą cewki 3 powstaje pole magnetyczne, które oddziałuje na wypełniacz (żelazo ferrytowe z talkiem lub grafitem) i tworzy elementarne łańcuchy magnesów.W tym przypadku wypełniacz zdaje się łapać napędzany i napędzany półsprzęgła. Po wyłączeniu prądu pole magnetyczne zanika, obwody są przerywane, a półzłącza przesuwają się względem siebie. Względne właściwości mechaniczne sprzęgła pokazano na ryc. 1, e. Te sprzęgła elektromagnetyczne umożliwiają płynną kontrolę prędkości obrotowej przy dużych obciążeniach na wale wyjściowym.

Sprzęgła elektromagnetyczne: a — schemat sprzęgła ciernego suchego, b — charakterystyka mechaniczna sprzęgła ciernego, c — schemat sprzęgła ciernego wiskotycznego, d — schemat sprzężenia ferrytowego, e — charakterystyka mechaniczna sprzęgła ciernego wiskotycznego, e — schemat sprzęgła poślizgowego, g — mechaniczne sprzęgło poślizgowe.

Sprzęgło przesuwne składa się z dwóch półsprzęgieł w postaci zębów (patrz ryc. 1, e) i cewki. Po przyłożeniu prądu do cewki powstaje zamknięte pole magnetyczne. Podczas obracania złącza przesuwają się względem siebie, w wyniku czego powstaje zmienny strumień magnetyczny, co jest przyczyną występowania pola elektromagnetycznego. itp. v. i prądy. Interakcja generowanych strumieni magnetycznych napędza napędzany półogniwo w ruchu obrotowym.

Charakterystykę połówki ciernej sprzęgła przedstawiono na rys. 1, godz. Głównym celem takich sprzęgieł jest stworzenie najkorzystniejszych warunków rozruchu, a także wygładzenie obciążeń dynamicznych podczas pracy silnika.

Sprzęgła elektromagnetyczne ślizgowe mają szereg wad: niską sprawność przy niskich obrotach, mały przenoszony moment obrotowy, małą niezawodność przy nagłych zmianach obciążenia oraz znaczną bezwładność.

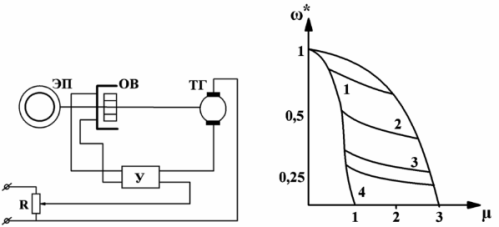

Na poniższym rysunku przedstawiono schematyczny schemat sterowania sprzęgłem poślizgowym w obecności sprzężenia zwrotnego prędkości za pomocą tachogeneratora podłączonego do wału wyjściowego napędu elektrycznego. Sygnał z tachogeneratora jest porównywany z sygnałem odniesienia i różnica tych sygnałów jest podawana do wzmacniacza Y, z którego wyjścia zasilana jest cewka wzbudzenia sprzężenia OF.

NPodstawowy schemat sterowania sprzęgłami ślizgowymi i sztucznymi charakterystykami mechanicznymi z automatyczną regulacją

Charakterystyki te mieszczą się pomiędzy krzywymi 5 i 6, które odpowiadają praktycznie minimalnym i nominalnym wartościom prądów wzbudzenia sprzężenia. Zwiększenie zakresu regulacji prędkości napędu wiąże się ze znacznymi stratami w sprzęgle poślizgowym, na które składają się głównie straty w tworniku oraz w uzwojeniu wzbudzenia. Ponadto straty twornika, zwłaszcza przy rosnącym poślizgu, znacznie przeważają nad innymi stratami i wynoszą 96 — 97% maksymalnej mocy przenoszonej przez sprzęgło. Przy stałym momencie obciążenia prędkość obrotowa wałka napędowego sprzęgła jest stała, tj. n = stała, ω = stała.

Posiadam elektromagnetyczne sprzęgła proszkowe, połączenie części napędzającej i napędzanej odbywa się poprzez zwiększenie lepkości mieszanek wypełniających szczelinę pomiędzy powierzchniami sprzęgającymi sprzęgieł wraz ze wzrostem strumienia magnetycznego w tej szczelinie. Głównym składnikiem takich mieszanin są proszki ferromagnetyczne, na przykład żelazo karbonylowe. W celu wyeliminowania mechanicznego niszczenia cząstek żelaza pod wpływem sił tarcia lub ich adhezji dodaje się specjalne wypełniacze - płynne (płyny syntetyczne, olej przemysłowy lub luzem (tlenki cynku lub magnezu, proszek kwarcowy). Złącza takie charakteryzują się dużą szybkością reakcji, ale ich niezawodność działania jest niewystarczająca do szerokiego zastosowania w inżynierii mechanicznej.

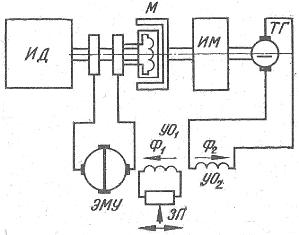

Przyjrzyjmy się jednemu ze schematów płynnej regulacji prędkości obrotowej z napędu ID, który działa poprzez sprzęgło przesuwne M do napędu MI.

Schemat włączenia sprzęgła ślizgowego do regulacji prędkości obrotowej napędu

Gdy zmienia się obciążenie wału napędowego, zmieni się również napięcie wyjściowe tachogeneratora TG, w wyniku czego różnica między strumieniami magnetycznymi F1 i F2 wzmacniacza maszyny elektrycznej zwiększy się lub zmniejszy, zmieniając w ten sposób napięcie na wyjściu EMU i wielkości prądu w cewce sprzęgła.

Sprzęgła elektromagnetyczne ETM

Sprzęgła elektromagnetyczne serii ETM z tarczami magnetycznie przewodzącymi występują w wykonaniu stykowym (ETM2), bezdotykowym (ETM4) i hamulcowym (ETM6). Sprzęgła z przewodem prądowym na styku charakteryzują się małą niezawodnością ze względu na obecność styku ślizgowego, dlatego w najlepszych napędach stosuje się sprzęgła elektromagnetyczne z przewodem stałym. Posiadają dodatkowe szczeliny powietrzne.

Sprzęgła bezstykowe wyróżniają się obecnością kompozytowego obwodu magnetycznego utworzonego przez korpus szpuli i gniazdo, które są oddzielone tak zwanymi prześwitami balastowymi. Gniazdo szpuli jest zamocowane, podczas gdy stykowe elementy drutowe są odłączone. Ze względu na luz zmniejsza się przenoszenie ciepła z tarcz ciernych do cewki, co zwiększa niezawodność sprzęgła w trudnych warunkach.

Zaleca się stosowanie sprzęgieł ETM4 jako prowadnic, jeżeli pozwalają na to warunki zabudowy, a sprzęgieł ETM6 jako sprzęgieł hamulcowych.

Sprzęgła ETM4 działają niezawodnie przy dużych prędkościach i częstych rozruchach. Sprzęgła te są mniej wrażliwe na zanieczyszczenie olejem niż ETM2, obecność cząstek stałych w oleju może powodować zużycie ścierne szczotek, dlatego sprzęgła ETM2 mogą być stosowane, jeśli nie ma pewnych ograniczeń, a montaż sprzęgieł ETM4 jest utrudniony w zależności od instalacji warunki projektowe.

Sprzęgła w wykonaniu ETM6 przeznaczone są do stosowania jako sprzęgła hamulcowe. Złącza ETM2 i ETM4 nie mogą być wykorzystywane do hamowania według schematu „odwróconego”, tj. z obrotowym sprzęgłem i stałym paskiem. Dobór sprzęgieł wymaga oceny: momentu statycznego (przenoszonego), momentu dynamicznego, czasu przejściowego w napędzie, strat średnich, energii jednostkowej oraz momentu szczątkowego w stanie spoczynku.