Formy konstrukcyjne silników asynchronicznych

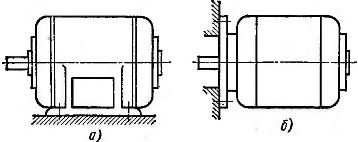

Zewnętrzne formy strukturalne silniki asynchroniczne determinowane są sposobem montażu silnika oraz formą jego zabezpieczenia przed wpływem otoczenia. Normalna wydajność motoryczna nóg jest powszechna (ryc. 1, a). W takim przypadku wał silnika musi być ustawiony poziomo. Silniki z kołnierzami (ryc. 1, b) są szeroko stosowane w instalacjach poziomych i pionowych.

Zewnętrzne formy strukturalne silniki asynchroniczne determinowane są sposobem montażu silnika oraz formą jego zabezpieczenia przed wpływem otoczenia. Normalna wydajność motoryczna nóg jest powszechna (ryc. 1, a). W takim przypadku wał silnika musi być ustawiony poziomo. Silniki z kołnierzami (ryc. 1, b) są szeroko stosowane w instalacjach poziomych i pionowych.

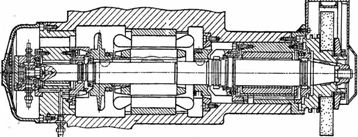

Produkują również silniki indukcyjne rzędowe, które nie mają ramy, osłon końcowych, wału. Elementy takiego silnika osadzone są w częściach korpusu maszyny, a wał silnika jest jednym z wałów maszyny (często wrzecionem), a łoże stanowi korpus zespołu maszyny, np. głowicy szlifierskiej (rys. 2).

Silniki o specjalnej konstrukcji są szeroko rozpowszechnione za granicą, w tym silniki o małych wymiarach promieniowych i znacznej długości oraz silniki tarczowe, zwłaszcza ze stojanem w kształcie walca i pierścieniowym wirnikiem zewnętrznym. Stosowane są również silniki, po ich włączeniu wirnik, który ma kształt stożka, porusza się w kierunku osiowym, wytwarzając znaczną siłę ciągu.

Siła ta służy do zwolnienia hamulca mechanicznego działającego na wał silnika po odłączeniu silnika od sieci. Ponadto stosowane są liczne konstrukcje silników z dołączonymi skrzyniami biegów, skrzyniami biegów i mechanicznymi wariatorami, które zapewniają płynną regulację.

Ryż. 1. Projektowanie silników asynchronicznych

Wadą stosowania silników o specjalnych formach konstrukcyjnych jest trudność w ich wymianie w razie wypadku. Uszkodzony silnik elektryczny nie powinien być wymieniany, ale naprawiany, a maszyna pracowała na biegu jałowym podczas naprawy.

Do napędu maszyn wykorzystywane są silniki o różnych formach ochrony środowiska.

Silniki ekranowane mają kratki, które zakrywają otwory wentylacyjne na osłonach końcowych. Zapobiega to przedostawaniu się ciał obcych do silnika, a także zapobiega dotykaniu przez pracownika obracających się i znajdujących się pod napięciem części. Aby zapobiec spadaniu kropel cieczy z góry, silniki są wyposażone w otwory wentylacyjne skierowane w dół lub w pionie.

Ryż. 2. Wbudowany silnik szlifierski

Jednak gdy taki silnik elektryczny pracuje w warsztacie, jego wentylator wraz z powietrzem zasysa kurz, rozpyla płyn chłodzący lub olej, a także drobne cząsteczki stali lub żeliwa, które przyczepiając się do izolacji uzwojenia i wibrując pod wpływem zmiennego pola magnetycznego szybko zużywają izolację.

Zamknięte silniki, których osłony końcowe nie mają otworów wentylacyjnych, mają bardziej niezawodną ochronę przed wpływami środowiska. Takie silniki, o takich samych wymiarach jak chronione, ze względu na gorsze chłodzenie, mają mniejszą moc.Przy tych samych mocach i prędkościach zamknięty silnik elektryczny jest 1,5-2 razy cięższy niż chroniony, a zatem jego cena jest wyższa.

Chęć zmniejszenia rozmiaru i kosztów silników zamkniętych doprowadziła do stworzenia silników elektrycznych z dmuchawą zamkniętą. Taki silnik elektryczny posiada wentylator zewnętrzny osadzony na przeciwległym do napędu końcu wału silnika i osłonięty kołpakiem. Ten wentylator wieje wokół obudowy silnika.

Silniki wentylatorów są znacznie lżejsze i tańsze niż silniki zamknięte. Silniki dmuchane są najczęściej stosowane do napędu maszyn do cięcia metalu. Silniki z innymi formami ochrony środowiska są stosunkowo rzadko stosowane do napędu maszyn do obróbki skrawaniem metali. W szczególności zamknięte silniki elektryczne są czasami używane do napędzania szlifierek.

Silniki elektryczne przeznaczone są do standardowych napięć 127, 220 i 380 V. Ten sam silnik można podłączyć do sieci o różnych napięciach, np. do sieci o napięciach 127 i 220 V, 220 i 380 V. o dwóch napięciach, uzwojenie stojana silnika elektrycznego jest połączone w trójkąt, dla większego - w gwiazdę. Prąd w uzwojeniach silnika elektrycznego i napięcie w nich będą takie same w obu przypadkach z tym włączeniem. Ponadto produkują silniki elektryczne 500 V, ich stojany są na stałe połączone w gwiazdę.

Stosowane w wielu gałęziach przemysłu asynchroniczne silniki klatkowe produkowane są z mocą znamionową 0,6-100 kW na prędkości synchroniczne 600, 750, 1000, 1500 i 3000 obr./min.

Przekrój przewodów uzwojenia silnika elektrycznego zależy od wielkości przepływającego przez niego prądu. Przy większym prądzie uzwojenie silnika będzie miało większą objętość.Przekrój obwodu magnetycznego jest proporcjonalny do wielkości strumienia magnetycznego. W ten sposób wymiary silnika elektrycznego są określane na podstawie obliczonych wartości prądu i strumienia magnetycznego lub znamionowego momentu obrotowego silnika elektrycznego. Znamionowa moc silnika

gdzie P.n — moc znamionowa, kW, Mn — moment znamionowy, N • m, nn — prędkość znamionowa, obr./min.

Moc znamionowa dla tego samego rozmiaru silnika wzrasta wraz ze wzrostem jego prędkości znamionowej. Dlatego wolnoobrotowe silniki elektryczne są większe niż silniki szybkoobrotowe o tej samej mocy.

Podczas szlifowania małych otworów wymagane są bardzo wysokie prędkości obrotowe wrzeciona szlifierskiego, aby uzyskać odpowiednie prędkości skrawania. Tak więc podczas szlifowania tarczą o średnicy 3 mm przy prędkości zaledwie 30 m / s prędkość wrzeciona powinna wynosić 200 000 obrotów na minutę. Przy dużych prędkościach obrotowych wrzeciona siła mocowania może zostać znacznie zmniejszona. Jednocześnie zmniejsza się szlifowanie ściernic i wyginanie trzpieni, a także zwiększa się wykończenie powierzchni i dokładność obróbki.

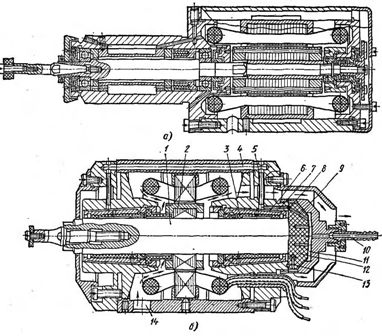

W związku z powyższym w branży stosowane są liczne modele tzw. Wrzeciona elektryczne o prędkościach obrotowych 12 000-144 000 obr./min i wyższych. Elektrowrzeciono (ryc. 3, a) jest wrzecionem szlifierskim na łożyskach tocznych z wbudowanym silnikiem klatkowym o wysokiej częstotliwości. Wirnik silnika znajduje się pomiędzy dwoma łożyskami na końcu wrzeciona naprzeciw ściernicy.

Ryż. 3. Elektrowrzeciona

Stojan wrzeciona elektrycznego jest zmontowany z blachy elektrotechnicznej. Na nim umieszczona jest cewka bipolarna.Wirnik silnika przy prędkościach do 30 000-50 000 obr./min jest również wybierany z blachy i dostarczany z konwencjonalnym uzwojeniem zwarciowym. Mają tendencję do zmniejszania średnicy wirnika tak bardzo, jak to możliwe.

Wybór typu łożyska ma szczególne znaczenie dla pracy elektrowrzecion. Powszechnie stosowane są precyzyjne łożyska kulkowe, które działają z napięciem wstępnym utworzonym za pomocą skalibrowanych sprężyn. Łożyska takie stosuje się przy prędkościach obrotowych nieprzekraczających 100 000 obrotów na minutę.

Łożyska aerostatyczne są szeroko stosowane w przemyśle (ryc. 3, b). Wał 1 silnika elektrycznego wysokiej częstotliwości obraca się w smarowanych powietrzem łożyskach 3. Obciążenie osiowe przejmuje poduszka powietrzna pomiędzy końcem wału a łożyskiem oporowym 12, do którego wał jest dociskany pod ciśnieniem powietrza doprowadzanego do wnętrza obudowy przez otwór 14 w celu chłodzenia silnika. sprężone powietrze przechodzi przez filtr i wchodzi przez złączkę 10 w komorze 11. Stąd przez kanał 9 i okrągły rowek 8 powietrze przechodzi do kanału 7 i komory 6. Stamtąd powietrze dostaje się do łożyska luka. Powietrze jest dostarczane do lewego łożyska przewodami 5 i kanałami 4 w obudowie silnika.

Powietrze wylotowe odprowadzane jest kanałami 13. Poduszka powietrzna w szczelinie łożyska podporowego jest tworzona przez powietrze przechodzące z komory 11 przez łożysko wykonane z porowatego grafitu węglowego. Każde łożysko ma stożkowy mosiądz. Wciska się w nią wkładkę z grafitu węglowego, której pory są wypełnione brązem. Przed uruchomieniem elektrowrzeciona następuje doprowadzenie powietrza i utworzenie poduszek powietrznych pomiędzy wrzecionem a tulejami. Eliminuje to tarcie i zużycie łożysk podczas uruchamiania.Następnie silnik jest włączony, prędkość wirnika 2 osiąga prędkość nominalną w ciągu 5-10 s. Gdy silnik jest wyłączony, rotor 2 obraca się przez 3-4 minuty. Aby skrócić ten czas, zastosowano hamulec elektryczny.

Zastosowanie poduszek powietrznych drastycznie zmniejsza straty tarcia we wrzecionie elektrycznym, zużycie powietrza wynosi 6-25 m3/h.

Zastosowano również elektrowrzeciona na łożyskach ze smarowaniem płynnym. Ich działanie wymaga ciągłego obiegu oleju pod wysokim ciśnieniem, w przeciwnym razie nagrzewanie się łożysk staje się niedopuszczalne.

Produkcja silników elektrycznych wysokiej częstotliwości wymaga precyzyjnego wykonania poszczególnych części, dynamicznego wyważenia wirnika, precyzyjnego montażu oraz zapewnienia ścisłej jednorodności szczeliny pomiędzy stojanem a wirnikiem. Częstotliwość prądu zasilającego silnik elektryczny wysokiej częstotliwości dobiera się w zależności od wymaganej prędkości silnika elektrycznego:

gdzie nJeśli synchroniczna częstotliwość obrotów silnika elektrycznego, obr./min, f jest częstotliwością prądu, Hz, p jest liczbą biegunów, ponieważ p = 1, to

Przy synchronicznych prędkościach obrotowych wrzecion elektrycznych 12 000 i 120 000 obr/min częstotliwość prądu powinna wynosić odpowiednio 200 i 2000 Hz.

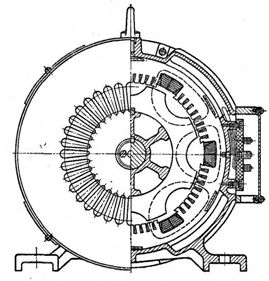

Do zasilania silników wysokiej częstotliwości wykorzystywane są specjalne generatory. na ryc. 4 przedstawia trójfazowy synchroniczny generator indukcyjny. Stojan generatora ma szerokie i wąskie szczeliny. Cewka wzbudzenia, która znajduje się w szerokich żłobkach stojana, jest zasilana prądem stałym. Pole magnetyczne przewodników tej cewki jest zamknięte przez zęby stojana i występy wirnika, jak pokazano na rys. 4 z linią przerywaną.

Gdy wirnik obraca się, pole magnetyczne poruszające się wzdłuż występów wirnika przecina zwoje uzwojenia prądu przemiennego znajdujące się w wąskich szczelinach stojana i indukuje przemienne e. itp. c. Częstotliwość tego e. itp. v. zależy od prędkości i liczby uszu wirnika. Siły elektromotoryczne indukowane przez ten sam strumień w uzwojeniach polowych znoszą się wzajemnie z powodu zbliżającej się aktywacji cewek. Cewki polowe są zasilane przez prostownik podłączony do sieci. Stojan i wirnik mają rdzenie magnetyczne wykonane z blachy elektrotechnicznej.

Ryż. 4. Generator indukcyjny wysokiej częstotliwości

Generatory o opisanej konstrukcji produkowane są dla mocy znamionowej od 1 do 3 kW i częstotliwości od 300 do 2400 Hz. Generatory napędzane są silnikami asynchronicznymi o prędkości synchronicznej 3000 obr./min.

Generatory indukcyjne o zwiększonej częstotliwości zaczynają być zastępowane przez przetwornice półprzewodnikowe (tyrystorowe). W tym przypadku zwykle zapewniają możliwość zmiany częstotliwości prądu, a co za tym idzie możliwość regulacji prędkości obrotowej silnika elektrycznego. Jeżeli podczas takiej regulacji napięcie jest utrzymywane na stałym poziomie, to wykonywana jest stała regulacja mocy. Jeżeli stosunek napięcia do częstotliwości prądu (a więc i strumienia magnetycznego silnika) jest utrzymywany na stałym poziomie, to regulacja odbywa się ze stałym momentem obrotowym przy wszystkich prędkościach przez długi czas.

Zaletą napędów z tyrystorową przetwornicą częstotliwości i asynchronicznym silnikiem klatkowym jest wysoka sprawność i łatwość obsługi. Minusem jest wciąż wysoka cena.W inżynierii mechanicznej najbardziej zaleca się stosowanie takiego napędu do silników o wysokiej częstotliwości. Eksperymentalne napędy tego typu powstały w naszym kraju.

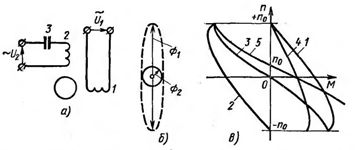

Dwufazowe silniki asynchroniczne małej mocy są często stosowane w napędach wykonawczych obrabiarek. Stojan takiego silnika ma dwa uzwojenia: uzwojenie wzbudzające 1 i uzwojenie sterujące 2 (ryc. 5, a). Wirnik 4 w klatce wiewiórki ma duży opór czynny. Osie cewek są prostopadłe do siebie.

Ryż. 5. Schemat dwufazowego silnika indukcyjnego i jego charakterystyka

Na uzwojenia podawane są napięcia Ul i U2. Kiedy kondensator 3 jest podłączony do obwodu cewki 2, prąd w nim przekracza prąd w cewce 1. W tym przypadku powstaje wirujące eliptyczne pole magnetyczne i wirnik 4 wiewiórki zaczyna się obracać. Jeśli zmniejszysz napięcie U2, prąd w cewce 2 również się zmniejszy. Doprowadzi to do zmiany kształtu elipsy wirującego pola magnetycznego, która staje się coraz bardziej wydłużona (ryc. 5, b).

Silnik o polu eliptycznym można rozpatrywać jako dwa silniki na jednym wale, jeden pracujący z polem pulsującym F1, a drugi z polem kołowym F2. Silnik z polem pulsującym F1 można traktować jako dwa identyczne silniki indukcyjne z polem kołowym, które obracają się w przeciwnych kierunkach.

na ryc. 5, c pokazuje charakterystykę mechaniczną 1 i 2 silnika indukcyjnego z okrągłym polem wirującym i znacznym aktywnym oporem wirnika podczas obracania się w różnych kierunkach. Charakterystykę mechaniczną 3 silnika jednofazowego można skonstruować odejmując momenty M charakterystyk 1 i 2 dla każdej wartości n.Przy dowolnej wartości n następuje zatrzymanie momentu obrotowego silnika jednofazowego o dużej rezystancji wirnika. Charakterystyka mechaniczna silnika z polem kołowym jest reprezentowana przez krzywą 4.

Charakterystykę mechaniczną 5 silnika dwufazowego można skonstruować odejmując momenty M charakterystyk 3 i 4 przy dowolnej wartości n. Wartość n0 to prędkość obrotowa dwufazowego silnika indukcyjnego przy idealnej prędkości biegu jałowego. Regulując prąd zasilający cewkę 2 (rys. 5, a) można zmienić nachylenie charakterystyki 4 (rys. 5, c), a co za tym idzie wartość n0. W ten sposób realizowana jest regulacja prędkości obrotowej dwufazowego silnika indukcyjnego.

Podczas pracy z dużymi wartościami poślizgu straty w wirniku stają się dość znaczne. Z tego powodu rozważana regulacja jest stosowana tylko do napędów pomocniczych małej mocy. W celu skrócenia czasu przyspieszania i zwalniania zastosowano dwufazowe silniki indukcyjne z wydrążonym wirnikiem. W takim silniku wirnik jest cienkościennym aluminiowym wydrążonym cylindrem.