Silniki elektryczne wysokiej częstotliwości

Podczas szlifowania małych otworów wymagane są bardzo wysokie prędkości wrzeciona szlifierskiego, aby osiągnąć odpowiednie prędkości skrawania. Tak więc podczas szlifowania otworów o średnicy 5 mm za pomocą koła o średnicy 3 mm przy prędkości zaledwie 30 m / s wrzeciono musi mieć prędkość obrotową 200 000 obr / min.

Podczas szlifowania małych otworów wymagane są bardzo wysokie prędkości wrzeciona szlifierskiego, aby osiągnąć odpowiednie prędkości skrawania. Tak więc podczas szlifowania otworów o średnicy 5 mm za pomocą koła o średnicy 3 mm przy prędkości zaledwie 30 m / s wrzeciono musi mieć prędkość obrotową 200 000 obr / min.

Zastosowanie do zwiększenia prędkości napędu pasowego jest ograniczone przez maksymalne dopuszczalne obroty pasa. Prędkość obrotowa wrzecion napędzanych pasami zwykle nie przekracza 10 000 obrotów na minutę, a pasy podczas pracy ślizgają się, szybko ulegają awarii (po 150-300 godzinach) i powodują drgania.

Szybkie koła pneumatyczne również nie zawsze są odpowiednie ze względu na bardzo znaczną miękkość ich właściwości mechanicznych.

Problem tworzenia wrzecion wysokoobrotowych ma szczególne znaczenie przy produkcji łożysk kulkowych, gdzie wymagane jest wysokiej jakości szlifowanie wewnętrzne i rowkowe. W związku z tym w przemyśle obrabiarkowym i łożysk kulkowych stosuje się liczne modele tzw. elektrowrzecion o prędkości obrotowej 12 000-50 000 obr/min i więcej.

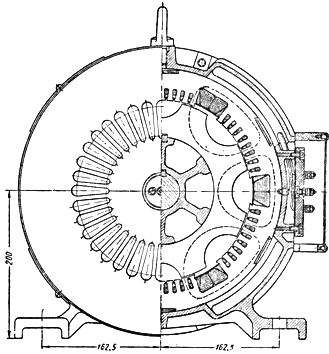

Wrzeciono elektryczne (rys. 1) jest wrzecionem szlifierskim z trzema noskami i wbudowanym silnikiem klatkowym wysokiej częstotliwości. Wirnik silnika znajduje się pomiędzy dwoma ostrogami na końcu wrzeciona naprzeciw ściernicy.

Rzadziej stosowane są konstrukcje z dwoma lub czterema podporami. W tym drugim przypadku wał silnika jest połączony z wrzecionem za pomocą sprzęgła.

Stojan silnika wrzeciona jest zmontowany z blachy stalowej elektrotechnicznej. Ma na sobie cewkę bipolarną. Wirnik silnika przy prędkościach obrotowych do 30-50 tysięcy obrotów na minutę jest również wybierany z blachy i wyposażony w konwencjonalne uzwojenie zwarciowe. Mają tendencję do zmniejszania średnicy wirnika tak bardzo, jak to możliwe.

Przy prędkościach powyżej 50 000 obr/min, ze względu na znaczne straty, stojan wyposażony jest w obudowę z chłodzeniem przepływającej wody. Wirniki silników przeznaczonych do pracy z takimi prędkościami wykonane są w postaci litego stalowego cylindra.

Wybór typu łożyska ma szczególne znaczenie dla pracy elektrowrzecion. Łożyska sferyczne o podwyższonej dokładności stosowane są przy prędkościach obrotowych do -50 000 obr/min Takie łożyska muszą mieć maksymalny luz nie większy niż 30 mikronów, co uzyskuje się poprzez odpowiednie wypełnienie. Łożyska działają z napięciem wstępnym utworzonym za pomocą skalibrowanych sprężyn. Podczas kalibracji sprężyn napięcia wstępnego łożyska kulkowego i doboru ich pasowania należy zachować szczególną ostrożność.

Przy prędkościach obrotowych powyżej 50 000 obrotów na minutę łożyska poprzeczne pracują zadowalająco, gdy są intensywnie chłodzone olejem roboczym dostarczanym przez specjalną pompę. Czasami smar jest dostarczany w stanie rozpylonym.

Elektrowrzeciona o wysokiej częstotliwości 100 000 obr./min są również zbudowane na łożyskach aerodynamicznych (łożyska smarowane powietrzem).

Produkcja silników elektrycznych wysokiej częstotliwości wymaga bardzo precyzyjnego wykonania poszczególnych części, dynamicznego wyważenia wirnika, precyzyjnego montażu oraz zapewnienia ścisłej jednorodności szczeliny pomiędzy stojanem a wirnikiem.

W związku z powyższym produkcja wrzecion elektrycznych prowadzona jest według specjalnych warunków technicznych.

Figa. 1. Elektryczne wrzeciono szlifierskie o wysokiej częstotliwości.

Sprawność silników wysokiej częstotliwości jest stosunkowo niewielka. Wynika to z obecności zwiększonych strat stali i strat tarcia łożysk.

Wymiary i waga silników elektrycznych wysokiej częstotliwości są stosunkowo małe.

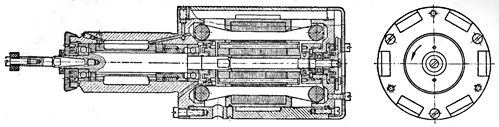

Ryż. 2. Nowoczesne wrzeciono elektryczne wysokiej częstotliwości

Zastosowanie wrzecion elektrycznych zamiast napędów pasowych w produkcji łożysk kulkowych zwiększa wydajność pracy szlifierek wewnętrznych o co najmniej 15-20% i znacznie zmniejsza odrzuty w stożku, owalności i czystości powierzchni. Trwałość wrzecion szlifierskich wzrasta 5-10-krotnie lub więcej.

Dużym zainteresowaniem cieszy się również zastosowanie wrzecion wysokoobrotowych do wiercenia otworów o średnicy mniejszej niż 1 mm.

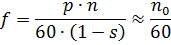

Częstotliwość prądu zasilającego silnik elektryczny wysokiej częstotliwości dobiera się w zależności od wymaganej prędkości obrotowej n silnika elektrycznego zgodnie ze wzorem

ponieważ p = 1.

Tak więc przy prędkościach obrotowych wrzecion elektrycznych 12 000 i 120 000 obr./min wymagane są odpowiednio częstotliwości 200 i 2000 Hz.

Wcześniej do zasilania silników wysokiej częstotliwości używano specjalnych generatorów wysokiej częstotliwości.Teraz, do tych celów, w szybkich tranzystorach polowych stosowane są statyczne przetwornice częstotliwości.

na ryc. 3 pokazuje trójfazowy synchroniczny generator indukcyjny produkcji krajowej (typ GIS-1). Jak widać na rysunku, na stojanie takiego generatora znajdują się szerokie i wąskie rowki. Uzwojenie wzbudzenia, którego cewki znajdują się w szerokich żłobkach stojana, zasilane jest prądem stałym. Pole magnetyczne tych uzwojeń jest zamknięte przez zęby stojana i występy wirnika, jak pokazano na rys. 3 linią przerywaną.

Ryż. 3. Generator prądu indukcyjnego o zwiększonej częstotliwości.

Gdy wirnik obraca się, pole magnetyczne poruszające się wzdłuż występów wirnika przecina zwoje uzwojenia prądu przemiennego znajdujące się w wąskich szczelinach stojana i indukuje przemienne e. itp. c. Częstotliwość tego e. itp. c. zależy od prędkości obrotowej i liczby uszu wirnika. Siły elektromotoryczne indukowane przez ten sam strumień w uzwojeniach polowych znoszą się wzajemnie z powodu zbliżającej się aktywacji cewek.

Cewka wzbudzenia jest zasilana przez selenowy prostownik podłączony do sieci prądu przemiennego. Zarówno stojan jak i wirnik posiadają rdzenie magnetyczne wykonane z blachy stalowej.

Generatory o opisanej konstrukcji są produkowane z mocą nominalną 1,5; 3 i 6 kW oraz przy częstotliwościach 400, 600, 800 i 1200 Hz. Nominalna prędkość obrotowa generatorów synchronicznych wynosi 3000 obr./min.