Dobór silników do mechanizmów o działaniu cyklicznym

Siłowniki elektryczne o działaniu cyklicznym pracują w trybie okresowym, którego cechą charakterystyczną jest częste uruchamianie i zatrzymywanie silnika. Z przebiegu teorii napędu elektrycznego wiadomo, że straty energii w procesach przejściowych zależą bezpośrednio od momentu bezwładności napędu elektrycznego J∑, którego zasadniczą część, jeśli wykluczymy mechanizmy bezwładnościowe, stanowi moment bezwładności silnika Jdv. Dlatego w trybie odcięcia pożądane jest stosowanie silników, które przy wymaganej mocy i prędkości kątowej mają możliwie najmniejszy moment bezwładności Jdv.

Siłowniki elektryczne o działaniu cyklicznym pracują w trybie okresowym, którego cechą charakterystyczną jest częste uruchamianie i zatrzymywanie silnika. Z przebiegu teorii napędu elektrycznego wiadomo, że straty energii w procesach przejściowych zależą bezpośrednio od momentu bezwładności napędu elektrycznego J∑, którego zasadniczą część, jeśli wykluczymy mechanizmy bezwładnościowe, stanowi moment bezwładności silnika Jdv. Dlatego w trybie odcięcia pożądane jest stosowanie silników, które przy wymaganej mocy i prędkości kątowej mają możliwie najmniejszy moment bezwładności Jdv.

W zależności od warunków grzewczych dopuszczalne obciążenie silnika przy pracy przerywanej jest większe niż przy pracy ciągłej. Kiedy zaczynasz od powiększenia silnik obciążenia statycznego musi również rozwinąć zwiększony moment rozruchowy przekraczający statyczny o wartość wymaganego momentu dynamicznego. Dlatego praca przerywana wymaga większej wytrzymałości silnika na przeciążenia niż praca długotrwała.Wymóg dużej przeciążalności determinowany jest również koniecznością pokonywania krótkotrwałych przeciążeń mechanicznych, wynikających z separacji ładunków, wykopów itp.

Wreszcie, warunki nagrzewania i chłodzenia silników w pracy przerywanej różnią się od tych w pracy ciągłej. Ta różnica jest szczególnie wyraźna w silnikach z wentylacją własną, ponieważ ilość powietrza chłodzącego wchodzącego do silnika zależy od jego prędkości. Podczas stanów nieustalonych i przerw dochodzi do pogorszenia oddawania ciepła przez silnik, co ma istotny wpływ na dopuszczalne obciążenie silnika.

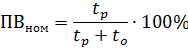

Wszystkie te uwarunkowania determinują konieczność stosowania w napędach elektrycznych z mechanizmami o działaniu cyklicznym specjalnych silników, których obciążenie nominalne jest okresowe, charakteryzujące się określonym nominalnym współczynnikiem wypełnienia

gdzie Tp i se — odpowiednio czas pracy i czas przerwy.

W trybie przerywanym, podczas pracy z obciążeniem znamionowym, temperatura silnika oscyluje wokół wartości dopuszczalnej, wzrastając podczas pracy i zmniejszając się podczas przerwy. Oczywiste jest, że im większe odchyłki temperatury od dopuszczalnej, tym dłuższy czas cyklu przy danej PV Tq = Tp + se i mniejsza stała czasowa nagrzewania silnika Tn.

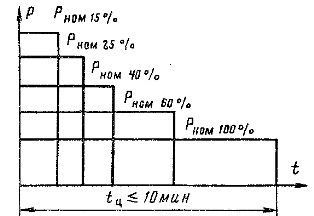

Do granicy możliwej maksymalnej temperatury silnika ogranicz dopuszczalny czas cyklu. W przypadku silników domowych o pracy przerywanej dopuszczalny czas cyklu wynosi 10 minut. Silniki te są zatem zaprojektowane na cykl pracy, którego wykres dla standardowych czasów pracy (cykl pracy = 15, 25, 40 i 60 oraz 100%) przedstawiono na rys. 1.Wraz ze wzrostem cyklu pracy moc znamionowa silnika maleje.

Przemysł produkuje szereg serii silników o przerywanym obciążeniu:

— żurawie asynchroniczne z wirnikiem wiewiórkowym serii MTKF oraz z wirnikiem fazowym serii MTF;

— podobne serie metalurgiczne MTKN i MTN;

— DC seria D (w wersji dla koparek serii DE).

Maszyny podanej serii charakteryzują się kształtem wydłużonego wirnika (tworu), co zapewnia zmniejszenie momentu bezwładności.W celu zmniejszenia strat uwalnianych w uzwojeniu stojana podczas procesów nieustalonych, silniki MTKF i MTKN serie mają zwiększony poślizg nominalny sHOM = 7 ÷ 12%. Przeciążalność silników serii dźwigowej i hutniczej wynosi 2,3 — 3 przy współczynniku pracy = 40%, co przy współczynniku obciążenia = 100% odpowiada λ = Mcr / Mnom100 = 4,4-5,5.

V silniki dźwigów Jako główny tryb znamionowy przyjmuje się tryb AC o współczynniku wypełnienia = 40%, aw silnikach prądu stałego - tryb krótkotrwały o czasie trwania 60 minut (łącznie z współczynnikiem wypełnienia = 40%). Nominalne moce silników serii dźwigowej i metalurgicznej przy PVNOM = 40% mieszczą się w zakresie: 1,4-22 kW dla serii MTF i MTKF; 3-37 kW i 3-160 kW odpowiednio dla serii MTKN i MTN; 2,4-106 kW dla serii D. Silniki dmuchane serii D wykonywane są dla mocy znamionowej od 2,5 do 185 kW przy współczynniku wypełnienia = 100%.

Silniki klatkowe mogą mieć konstrukcję wielobiegową z dwoma lub trzema oddzielnymi uzwojeniami stojana: seria MTKN o liczbie biegunów 6/12, 6/16 i 6/20 i mocy znamionowej od 2,2 do 22 kW przy PVNOM = 40%; Seria MTKF o liczbie biegunów 4/12, 4/24 i 4/8/24 i mocy znamionowej od 4 do 45 kW przy PVN0M = 25%.Planowana jest produkcja nowej serii 4MT asynchronicznych silników suwnicowo-hutniczych w zakresie mocy 2,2 — 200 (220) kW przy współczynniku wypełnienia 40%.

Zastosowanie napędu dwusilnikowego podwaja zakres zastosowania wymienionych typów maszyn elektrycznych. Przy dużych wymaganych mocach stosowane są silniki asynchroniczne serii A, AO, AK, DAF itp. oraz silniki prądu stałego tej samej serii P w specjalistycznych modyfikacjach np. w wersji do koparek PE, MPE, do wind MP L itp.

Wybór silników do serii żurawia i hutnictwa jest najłatwiejszy w przypadkach, gdy jego rzeczywisty harmonogram pracy pokrywa się z jednym z nominalnych pokazanych na ryc. 1. Katalogi i podręczniki podają wartości znamionowe silnika przy PV-15, 25, 40, 60 i 100%. Dlatego, gdy napęd pracuje ze stałym obciążeniem statycznym Pst w cyklu znamionowym, nietrudno jest wybrać silnik o najbliższej mocy z katalogu z warunku PNOM > Rst.

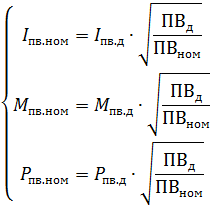

Jednak rzeczywiste cykle są zwykle bardziej złożone, obciążenie silnika w różnych częściach cyklu okazuje się różne, a czas przełączania odbiega od nominalnego. W takich warunkach wybór silnika odbywa się zgodnie z równoważnym harmonogramem, dostosowanym do jednego z nominalnych na ryc. 1. W tym celu stałe równoważne obciążenie grzewcze jest najpierw określane dla ważnego PST, które jest następnie przeliczane na standardowy czas włączenia PST0M. Ponowne obliczenie można wykonać za pomocą współczynników:

Przełożenia są przybliżone, ponieważ nie uwzględniają dwóch ważnych czynników, które zmieniają się wraz ze zmianą cyklu pracy i znacząco wpływają na nagrzewanie się silnika.

Ryż. 1.Znamionowy cykl pracy silnika dla pracy przerywanej.

Pierwszym czynnikiem jest ilość ciepła uwalnianego w silniku w wyniku stałych strat… Ta ilość ciepła wzrasta wraz ze wzrostem PV i maleje wraz ze spadkiem PV. W związku z tym, gdy idziesz do dużego urządzenia fotowoltaicznego, ogrzewanie wzrasta i odwrotnie.

Drugim czynnikiem są warunki wentylacji silników. Dzięki samowentylacji warunki chłodzenia w okresach pracy są kilkukrotnie lepsze niż w okresach odpoczynku. Dlatego wraz ze wzrostem PV warunki chłodzenia poprawiają się, a wraz ze spadkiem pogarszają się.

Porównując wpływ tych dwóch czynników, można stwierdzić, że jest on przeciwstawny iw pewnym stopniu wzajemnie się kompensuje. Dlatego dla nowoczesnych serii przybliżone współczynniki dają dość poprawny wynik, jeśli są używane tylko do przeliczenia na nominalny cykl pracy najbliższy elektrowni wodnej.

Z teorii napędu elektrycznego wiadomo, że stosowane przy doborze silnika metody strat średnich i wartości zastępczych mają charakter weryfikacyjny, gdyż wymagają znajomości szeregu parametrów wcześniej wybranego silnika. Dokonując wstępnego wyboru, aby uniknąć wielu błędów, należy wziąć pod uwagę cechy konkretnego mechanizmu.

Dla ogólnych przemysłowych mechanizmów działania cyklicznego można określić trzy najbardziej typowe przypadki preselekcji silnika:

1. Cykl pracy mechanizmu jest ustawiony, a obciążenia dynamiczne mają znikomy wpływ na nagrzewanie się silnika.

2. Cykl mechanizmu jest ustawiony, a obciążenia dynamiczne mają znaczący wpływ na nagrzewanie się silnika.

3. Cykl mechanizmu nie jest określony przez zadanie.

Pierwszy przypadek jest najbardziej typowy dla mechanizmów o małych masach bezwładności — jednorazowych wciągarek podnoszących i trakcyjnych. Wpływ obciążeń dynamicznych na nagrzewanie się silnika można ocenić porównując czas rozruchu tp z czasem pracy ustalonej.

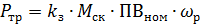

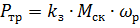

Jeżeli tп << tyct wyboru silnika można dokonać na podstawie wykresu obciążenia napędu. Zgodnie z tym wykresem obciążenia średni moment obciążenia wyznacza się z podanych wcześniej wzorów, przelicza się go do najbliższego znamionowego cyklu pracy, a następnie określa się wymaganą moc silnika przy danej prędkości roboczej ωρ:

W tym przypadku dokonuje się przybliżonego obliczenia wpływu obciążeń dynamicznych, wprowadzając do wzoru współczynnik bezpieczeństwa kz = 1,1 ÷ 1,5. Wraz ze wzrostem stosunku tp / tyct współczynnik bezpieczeństwa powinien w przybliżeniu wzrosnąć, zakładając, że przy tp / tyct0,2 — 0,3 jest większy.

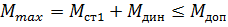

Wstępnie wybrany silnik należy sprawdzić pod kątem nagrzania jedną z metod zgodnie z teorią napędu elektrycznego, a także przeciążalność z warunku:

gdzie Mdop jest dopuszczalnym krótkotrwałym momentem przeciążenia.

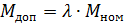

W przypadku silników prądu stałego moment obrotowy jest ograniczony przez warunki komutacji prądu na kolektorze:

gdzie λ to przeciążalność silnika zgodnie z danymi katalogowymi.

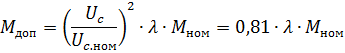

Dla silników asynchronicznych przy wyznaczaniu Mdop należy uwzględnić możliwość obniżenia napięcia sieciowego o 10%. Od momentu krytycznego Mcr jest więc proporcjonalne do kwadratu naprężenia

Ponadto silniki indukcyjne klatkowe należy sprawdzać w ten sam sposób za pomocą momentu rozruchowego.

Drugi przypadek jest charakterystyczny dla mechanizmów o dużych masach bezwładności - ciężkich i szybkich mechanizmów ruchu i obrotu, ale może być również realizowany w innych przypadkach z dużą częstotliwością rozruchu.

W tym przypadku wpływ obciążeń dynamicznych można ocenić, porównując czas przejściowy i działanie w stanie ustalonym. Jeżeli są one współmierne lub tp>tact, obciążeń dynamicznych nie można pominąć, nawet gdy silnik jest wstępnie wybrany.

W takim przypadku konieczne jest skonstruowanie do wstępnego doboru przybliżonego wykresu obciążenia silnika, po ustaleniu, analogicznie do bieżących ustawień, jego momentu bezwładności. Jeżeli Jdw << Jm, błąd w wartości Jdw nie może mieć istotnego wpływu na poprawność wyboru, a ponadto późniejsze obliczenia weryfikacyjne dają w każdym przypadku niezbędne wyjaśnienia.

Wreszcie trzeci przypadek jest charakterystyczny dla mechanizmów o uniwersalnym przeznaczeniu, dla których trudno zbudować określony cykl pracy. Przykładem tego są mechanizmy zwykłej suwnicy pomostowej o niskim udźwigu, które mogą być wykorzystywane w różnych obszarach produkcyjnych.

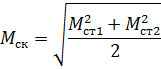

Podstawą doboru silnika w takich przypadkach może być cykl ustalania, w którym na pierwszym odcinku roboczym tp1 silnik pracuje z maksymalnym obciążeniem MCT1, a na drugim tp2 z minimalnym obciążeniem MCT2.Jeżeli wiadomo, że wpływ obciążeń dynamicznych na nagrzewanie się silnika tego mechanizmu jest małe, można wyznaczyć moment obciążenia rms (odpowiednik nagrzania) przyjmując tp1 = tp2

Wymagana moc silnika przy danej prędkości roboczej jest określona przez przełożenie

Doboru silnika zgodnie z katalogiem dokonuje się warunkiem Ptr < Pnom przy obliczonym czasie włączenia PVnom ustawionym dla mechanizmu.

W przypadku mechanizmów dźwigowych zasady określają następujące tryby działania, określone przez całość ich warunków pracy:

- światło — L (PVNOM == 15 ÷ 25%, ilość uruchomień na godzinę h <60 1/h),

- średni — C (PVNOM = 25 — 40%, h <120 1/h),

- ciężki — T (PVNOM = 40%, h < 240 1 / h)

- bardzo ciężki — HT (DFR = 60%, h < 600 1/h).

- szczególnie ciężki — OT (cykl pracy = 100%, h> 600 1/h).

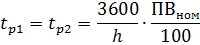

Dostępność tych danych, oparta na materiałach statystycznych, pozwala w razie potrzeby określić cykl warunkowy mechanizmu, przyjęty powyżej jako wyliczony. W rzeczywistości czas pracy jest stały

co pozwala na wstępną selekcję silnika w taki sam sposób, jak w dwóch pierwszych przypadkach omówionych powyżej. Jest to szczególnie ważne, gdy można założyć, że wpływ obciążeń dynamicznych na nagrzewanie się silnika jest znaczny.