Czym jest ultradźwięki i jak wykorzystuje się je w przemyśle?

Ultradźwięki nazywane są falami sprężystymi (falami rozchodzącymi się w ośrodkach płynnych, stałych i gazowych w wyniku działania sił sprężystych), których częstotliwość leży poza zakresem słyszalności dla człowieka — od około 20 kHz i więcej.

Początkowo dźwięki ultradźwiękowe i dźwiękowe rozróżniano tylko na podstawie percepcji lub braku percepcji przez ucho ludzkie. Próg słyszenia różnych osób waha się od 7 do 25 kHz i ustalono, że dana osoba odbiera ultradźwięki o częstotliwości 30 - 40 kHz poprzez mechanizm przewodnictwa kostnego. Dlatego umownie przyjmuje się dolną granicę częstotliwości ultradźwięków.

Górna granica częstotliwości ultradźwięków rozciąga się na częstotliwości 1013 — 1014 Hz, tj. aż do częstotliwości, przy których długość fali staje się porównywalna z odległościami międzycząsteczkowymi w ciałach stałych i cieczach. W gazach granica ta znajduje się poniżej i jest określona przez swobodną ścieżkę cząsteczki.

Przydatne funkcje fal ultradźwiękowych

I chociaż fizycznie ultradźwięki mają taką samą naturę jak dźwięk słyszalny, różniąc się tylko warunkowo (wyższa częstotliwość), to właśnie ze względu na wyższą częstotliwość ultradźwięki mają zastosowanie w wielu użytecznych kierunkach.

Tak więc podczas pomiaru prędkości ultradźwięków w substancji stałej, ciekłej lub gazowej uzyskuje się bardzo niewielkie błędy podczas obserwacji szybkich procesów, przy określaniu ciepła właściwego (gazu), przy pomiarze stałych sprężystości ciał stałych.

Wysoka częstotliwość przy niskich amplitudach umożliwia osiągnięcie zwiększonych gęstości przepływów energii, ponieważ energia fali sprężystej jest proporcjonalna do kwadratu jej częstotliwości. Ponadto fale ultradźwiękowe, użyte we właściwy sposób, mogą wywoływać szereg bardzo specjalnych efektów i zjawisk akustycznych.

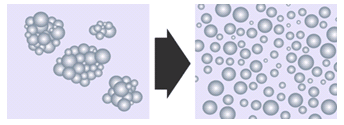

Jednym z takich niezwykłych zjawisk jest kawitacja akustyczna, która pojawia się, gdy do cieczy kierowana jest potężna fala ultradźwiękowa. W cieczy, w obszarze działania ultradźwięków, małe pęcherzyki pary lub gazu (o rozmiarach submikroskopowych) zaczynają rosnąć do ułamków milimetra średnicy, pulsując z częstotliwością fali i zapadając się w fazie nadciśnienia.

Zapadająca się bańka generuje lokalnie impuls wysokiego ciśnienia mierzonego w tysiącach atmosfer, stając się źródłem kulistych fal uderzeniowych. Mikroprzepływy akustyczne generowane w pobliżu takich pulsujących pęcherzyków były przydatne do przygotowywania emulsji, czyszczenia części itp.

Dzięki ogniskowaniu ultradźwięków uzyskuje się obrazy dźwiękowe w holografii akustycznej i dźwiękowych systemach wizyjnych, a energia dźwięku jest skoncentrowana w celu utworzenia wiązki kierunkowej o określonej i kontrolowanej charakterystyce kierunkowej.

Wykorzystując falę ultradźwiękową jako siatkę dyfrakcyjną dla światła, można zmieniać współczynniki załamania światła do różnych celów, ponieważ gęstość w fali ultradźwiękowej, podobnie jak w przypadku fali sprężystej, na ogół zmienia się okresowo.

Na koniec charakterystyki związane z szybkością propagacji ultradźwięków. W ośrodkach nieorganicznych ultradźwięki rozchodzą się z prędkością zależną od elastyczności i gęstości ośrodka.

Jeśli chodzi o ośrodki organiczne, tutaj na prędkość wpływają granice i ich natura, to znaczy prędkość fazowa zależy od częstotliwości (dyspersji).Ultradźwięki zanikają wraz z odległością czoła fali od źródła — przód rozchodzi się, ultradźwięk jest rozproszony, wchłonięty.

Tarcie wewnętrzne ośrodka (lepkość ścinająca) prowadzi do klasycznej absorpcji ultradźwięków, ponadto absorpcja relaksacyjna ultradźwięków jest lepsza od klasycznej. W gazach ultradźwięki są słabsze, w ciałach stałych iw cieczach znacznie słabsze. Na przykład w wodzie rozkłada się 1000 razy wolniej niż w powietrzu. Tak więc przemysłowe zastosowania ultradźwięków są prawie całkowicie związane z ciałami stałymi i cieczami.

Zastosowanie ultradźwięków

Zastosowanie ultradźwięków rozwija się w następujących kierunkach:

- technologia ultradźwiękowa, która umożliwia wywołanie nieodwracalnych skutków na daną substancję i przebieg procesów fizyko-chemicznych za pomocą ultradźwięków o natężeniu od jednostek W/cm2 do setek tysięcy W/cm2;

- sterowanie ultradźwiękowe oparte na zależności absorpcji i prędkości ultradźwięków od stanu ośrodka, w którym się rozchodzą;

- ultradźwiękowe metody lokalizacji, linie opóźniające sygnał, diagnostyka medyczna itp., oparte na zdolności drgań ultradźwiękowych o wyższych częstotliwościach do rozchodzenia się w wiązkach prostoliniowych (promieniach), zgodne z prawami akustyki geometrycznej i jednocześnie rozchodzące się ze stosunkowo małą prędkością.

Ultradźwięki odgrywają szczególną rolę w badaniu struktury i właściwości substancji, ponieważ za ich pomocą stosunkowo łatwo jest określić najróżniejsze cechy środowisk materialnych, takie jak stałe sprężyste i lepkosprężyste, właściwości termodynamiczne, formy powierzchni Fermiego, dyslokacje, niedoskonałości sieci krystalicznej itp. Odpowiednia gałąź badań nad ultradźwiękami nazywana jest akustyką molekularną.

Ultradźwięki w echolokacji i sonarze (żywność, obrona, górnictwo)

Pierwszy prototyp sonaru został stworzony w 1912 roku przez rosyjskiego inżyniera Shilovsky'ego wraz z francuskim fizykiem Langevinem, aby zapobiegać kolizjom statków z blokami lodu i górami lodowymi.

Urządzenie wykorzystuje zasadę odbicia i odbioru fali dźwiękowej. Sygnał był skierowany w określony punkt, a na podstawie opóźnienia sygnału odpowiedzi (echa), znając prędkość dźwięku, można było oszacować odległość do przeszkody, która odbijała dźwięk.

Shilovsky i Langevin rozpoczęli dogłębne badania hydroakustyki i wkrótce stworzyli urządzenie zdolne do wykrywania wrogich okrętów podwodnych na Morzu Śródziemnym z odległości do 2 kilometrów. Wszystkie współczesne sonary, w tym wojskowe, są potomkami tego urządzenia.

Nowoczesne echosondy do badania rzeźby dna składają się z czterech bloków: nadajnika, odbiornika, przetwornika i ekranu.Zadaniem nadajnika jest wysyłanie w głąb wody impulsów ultradźwiękowych (50 kHz, 192 kHz lub 200 kHz), które rozchodzą się w wodzie z prędkością 1,5 km/s, gdzie odbijają się od ryb, kamieni, innych obiektów a poniżej, po dotarciu tego echa do odbiornika, konwerter jest przetwarzany, a wynik jest pokazywany na wyświetlaczu w formie dogodnej dla percepcji wzrokowej.

Ultradźwięki w przemyśle elektronicznym i elektrycznym

Wiele dziedzin współczesnej fizyki nie może obejść się bez ultradźwięków. Fizyka ciał stałych i półprzewodników, a także akustoelektronika są pod wieloma względami blisko spokrewnione z ultradźwiękowymi metodami badawczymi — z efektami przy częstotliwości 20 kHz i wyższej. Szczególne miejsce zajmuje tu akustoelektronika, gdzie fale ultradźwiękowe oddziałują z polami elektrycznymi i elektronami wewnątrz ciał stałych.

Wolumetryczne fale ultradźwiękowe stosowane są w liniach opóźniających oraz w rezonatorach kwarcowych do stabilizacji częstotliwości w nowoczesnych układach elektronicznych do przetwarzania i przesyłania informacji Powierzchniowe fale akustyczne zajmują szczególne miejsce w filtrach pasmowoprzepustowych dla telewizji, w syntezatorach częstotliwości, w urządzeniach do transmisji fal akustycznych, w pamięciach i urządzeniach do odczytu obrazów. Wreszcie, korelatorzy i zwijacze wykorzystują w swoim działaniu poprzeczny efekt akustoelektryczny.

Radioelektronika i ultradźwięki

Ultradźwiękowe linie opóźniające są przydatne do opóźniania jednego sygnału elektrycznego względem drugiego.Impuls elektryczny jest przekształcany w pulsacyjną wibrację mechaniczną o częstotliwości ultradźwiękowej, która rozchodzi się wielokrotnie wolniej niż impuls elektromagnetyczny; wibracje mechaniczne są następnie przekształcane z powrotem w impuls elektryczny i generowany jest sygnał opóźniony w stosunku do pierwotnego sygnału wejściowego.

Do takiej konwersji zwykle stosuje się przetworniki piezoelektryczne lub magnetostrykcyjne, dlatego też linie opóźniające nazywane są również piezoelektrycznymi lub magnetostrykcyjnymi.

W piezoelektrycznej linii opóźniającej sygnał elektryczny jest doprowadzany do płytki kwarcowej (przetwornika piezoelektrycznego) sztywno połączonej z metalowym prętem.

Drugi przetwornik piezoelektryczny jest podłączony do drugiego końca pręta. Przetwornik wejściowy odbiera sygnał, generuje drgania mechaniczne, które rozchodzą się wzdłuż pręta, a gdy drgania docierają przez pręt do drugiego przetwornika, ponownie wytwarzany jest sygnał elektryczny.

Prędkość propagacji drgań wzdłuż pręta jest znacznie mniejsza niż sygnału elektrycznego, dlatego sygnał przechodzący przez pręt jest opóźniony względem wejścia o wielkość związaną z różnicą prędkości drgań elektromagnetycznych i ultradźwiękowych.

Magnetostrykcyjna linia opóźniająca będzie zawierała przetwornik wejściowy, magnesy, przewód dźwiękowy, przetwornik wyjściowy i absorbery. Sygnał wejściowy podawany jest na pierwszą cewkę, oscylacje częstotliwości ultradźwiękowej - oscylacje mechaniczne - rozpoczynają się w przewodniku akustycznym pręta wykonanego z materiału magnetostrykcyjnego - magnes wytwarza tutaj namagnesowanie trwałe w strefie przemian i indukcję magnetyczną początkową.

W pręcie drgania rozchodzą się z prędkością 5000 m / s, na przykład dla pręta o długości 40 cm opóźnienie wyniesie 80 μs. Tłumiki na obu końcach pręta zapobiegają niepożądanym odbiciom sygnału. Zakłócenia magnetostrykcyjne spowodują zmianę indukcji w drugim uzwojeniu (przekształtniku wyjściowym) SEM.

Ultradźwięki w przemyśle wytwórczym (cięcie i spawanie)

Między źródłem ultradźwięków a przedmiotem obrabianym umieszcza się materiał ścierny (piasek kwarcowy, diament, kamień itp.). Ultradźwięki działają na cząstki ścierne, które z kolei uderzają w część z częstotliwością ultradźwięków. Materiał obrabianego przedmiotu pod wpływem ogromnej liczby małych uderzeń ziaren ściernych ulega zniszczeniu - tak przebiega obróbka.

Cięcie jest dodawane wraz z ruchem posuwu, przy czym głównymi są wzdłużne oscylacje cięcia. Dokładność obróbki ultradźwiękowej zależy od wielkości ziaren ścierniwa i sięga 1 mikrona. W ten sposób powstają skomplikowane nacięcia, które są niezbędne przy produkcji części metalowych, szlifowaniu, grawerowaniu i wierceniu.

Jeśli konieczne jest spawanie różnych metali (lub nawet polimerów) lub połączenie grubej części z cienką blachą, ultradźwięki ponownie przychodzą na ratunek. To jest tzw zgrzewanie ultradźwiękowe na zimno… Pod wpływem ultradźwięków w strefie spawania metal staje się bardzo plastyczny, części mogą bardzo łatwo obracać się podczas łączenia pod dowolnym kątem. I warto wyłączyć ultradźwięki - części natychmiast się połączą, złapią.

Szczególnie niezwykłe jest to, że spawanie odbywa się w temperaturze poniżej temperatury topnienia części, a ich połączenie faktycznie odbywa się w stanie stałym.Ale stale, tytan, a nawet molibden są spawane w ten sposób. Najłatwiej spawać cienkie blachy. Ta metoda spawania nie wymaga specjalnego przygotowania powierzchni części, dotyczy to również metali i polimerów.

Badania ultradźwiękowe służą do wykrywania płaskich wad metalu podczas spawania (pęknięcia, brak przetopu, brak przyczepności). Ta metoda jest bardzo skuteczna w przypadku stali drobnoziarnistych.

Ultradźwięki w metalurgii (defektoskopia ultradźwiękowa)

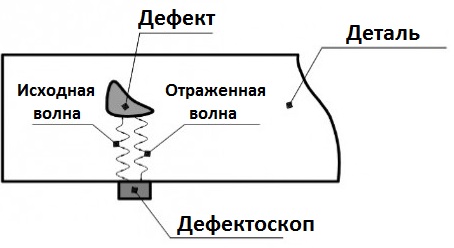

Ultradźwiękowa detekcja defektów — detekcja defektów oparta na zmianie warunków propagacji drgań sprężystych, głównie ultradźwiękowych.

Defektoskopia ultradźwiękowa jest jedną z najskuteczniejszych metod nieniszczącej kontroli jakości części metalowych.

W ośrodku jednorodnym ultradźwięki rozchodzą się w kierunku bez szybkiego tłumienia, a na granicy ośrodka charakterystyczne jest odbicie. Tak więc metalowe części są sprawdzane pod kątem pustych przestrzeni i pęknięć w ich wnętrzu (interfejs powietrze-metal) i wykrywane jest zwiększone zmęczenie metalu.

Ultradźwięki mogą penetrować część na głębokość 10 metrów, a wielkość wykrytych defektów jest rzędu 5 mm. Są to: cień, puls, rezonans, analiza strukturalna, wizualizacja, — pięć metod defektoskopii ultradźwiękowej.

Najprostszą metodą jest ultradźwiękowe wykrywanie defektów cienia, metoda ta opiera się na tłumieniu fali ultradźwiękowej, gdy napotyka ona defekt podczas przechodzenia przez część, ponieważ defekt tworzy ultradźwiękowy cień.Działają dwa przetworniki: pierwszy emituje falę, drugi ją odbiera.

Metoda ta jest nieczuła, wada jest wykrywana tylko wtedy, gdy jej wpływ zmienia sygnał o co najmniej 15%, ponadto nie można określić głębokości, na której w części znajduje się wada. Dokładniejsze wyniki uzyskuje się metodą ultradźwięków pulsacyjnych, pokazuje również głębokość.

Do emitowania i odbierania drgań sprężystych służą przetworniki piezoelektryczne, oraz w zakresie dźwięku i niskich częstotliwości ultradźwiękowych — przetworniki magnetostrykcyjne.

Do przenoszenia drgań sprężystych z przetwornika na kontrolowany wyrób i odwrotnie stosuje się następujące metody:

- bezkontaktowy;

- suchy styk (głównie dla niskich częstotliwości);

- kontakt ze środkiem poślizgowym (przed badaniem na czysto obrobioną powierzchnię produktu nakłada się warstwę oleju lub wody o grubości znacznie mniejszej niż długość fali sprężystej);

- kontakt strumieniowy (poprzez strumień cieczy przepływający w niewielkiej szczelinie między elementem piezoelektrycznym a powierzchnią produktu);

- zanurzenie (kontrolowany produkt zanurza się w kąpieli i dochodzi do kontaktu przez warstwę cieczy, której grubość musi wynosić co najmniej 1/4 grubości produktu).

Zaletą metod immersyjnych, atramentowych i bezkontaktowych jest brak zużycia głowic poszukiwawczych oraz możliwość zastosowania wyższych prędkości skanowania, a także możliwość automatyzacji zarządzania.

Zobacz też:

Instalacje do ultradźwiękowego czyszczenia części

Czujniki ultradźwiękowe do systemów automatyki

Czujniki i urządzenia pomiarowe do określania składu i właściwości substancji