Osprzęt elektryczny do tartaków

W tartakach głównym wyposażeniem do cięcia tarcicy okrągłej na deski, belki i inne sortymenty jest główne wyposażenie tartaków.

W tartakach głównym wyposażeniem do cięcia tarcicy okrągłej na deski, belki i inne sortymenty jest główne wyposażenie tartaków.

Rama piły to maszyna wielopiłowa z piłami rozciągniętymi w sztywnej ramie. Traki pionowe produkowane są w wersji jedno i dwupokładowej, z wąskimi i szerokimi otworami, z posuwem joggingowym i ciągłym. Najnowsze ramy traków mają od trzech do sześciu silników elektrycznych. Prędkość obrotowa wału korbowego — od 200 do 600 min–1, napęd realizowany jest silnikiem asynchronicznym z wirnikiem uzwojonym, a niekiedy silnikiem wirnika klatkowego.

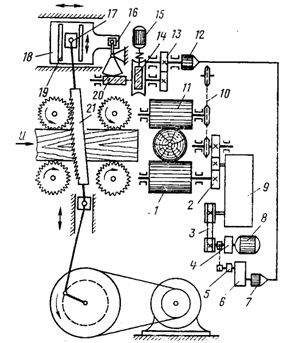

Na ramie piły (ryc. 1) w rzazie czołowym cięte są kłody o długości 3,2–9 m i średnicy 65 cm. Żeliwna rama ramy składa się z dwóch nóg i ścian bocznych połączonych ze sobą połączeniami poprzecznymi.

Ryż. 1. Schemat kinematyczny ramy tartaku

Rama traka montowana jest na płycie podstawy. Wał korbowy z dwoma kołami zamachowymi i kołem napędowym obraca się w dwóch łożyskach głównych zamontowanych na płycie.Korbowód belki dwuteowej jest połączony z dolną głowicą ze sworzniem wału korbowego przez łożysko toczne, a górna głowica jest połączona ze sworzniem przez dolną poprzeczkę ramy piły przez łożysko igiełkowe.

Dolna i górna belka poprzeczna ramy piły są połączone okrągłymi wspornikami rurowymi. Tekstolitowe ślizgacze ze sworzniami na belkach poprzecznych ramy piły są połączone za pomocą stożkowych łożysk wałeczkowych.

Konstrukcja ramy piły umożliwia zastosowanie napinacza hydraulicznego. Z ośmiu prowadnic cztery są pryzmatyczne, a cztery płaskie, które są przymocowane parami do żeliwnych płyt zamontowanych na łóżku. Górne płyty prowadzące osadzone są na ślizgu i poruszane mechanizmem pochylającym ramy piły w zależności od wielkości działki Δ.

Indywidualny napęd czterorolkowego mechanizmu podającego, składający się z napędu tyrystorowego, zapewnia płynną regulację prędkości podawania kłody. Moment obrotowy przenoszony jest na dolne rolki 1 z silnika 8 poprzez elektromagnes, sprzęgło elektromagnetyczne 4, przekładnię pasową 3, skrzynię biegów 9 i koła zębate 2. Górne rolki 11 obracają się poprzez łańcuch rolkowy 10.

Wielkość paczek reguluje się poprzez zmianę posuwu sprzęgła elektromagnetycznego 4, realizowaną poprzez przekręcenie pokrętła regulatora odśrodkowego 5. W tym celu operator włącza siłownik 15, obracając pokrętłem pod odpowiednim kątem, obrót jest realizowany przez przekładnię ślimakową 14, koła zębate 13, czujnik selsyn 12, odbiornik selsyn 7 i reduktor 6.Zmieniając jednocześnie pomieszczenie Δ przez przekładnię ślimakową 20 i dźwignię 16, płyta 18 porusza się w płaszczyźnie poziomej z prowadnicami 19 górnego suwaka 17 ramy piły i zmienia się nachylenie piły 21.

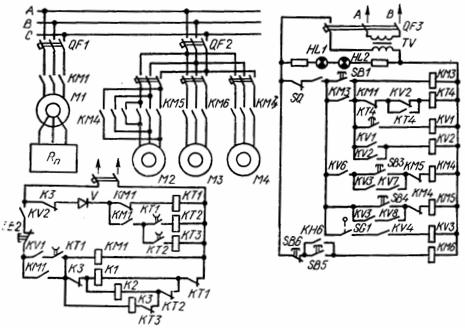

Schemat ideowy ramy tartaku 2P80 pokazano na ryc. 2. Na jego wyposażenie elektryczne składa się silnik asynchroniczny napędu wału głównego M1 o mocy 125 kW, silnik napędu mechanizmu przechylania ramy piły M2, silnik stacji hydraulicznej MZ, silnik pompy smarowania M4 oraz układ automatyki, oparty na napędzie tyrystorowym z silnikiem prądu stałego M5.

Ryż. 2. Schemat elektryczny ramy tartaku 2P80

Maksymalną ochronę prądową silników zapewniają wyłączniki automatyczne: QF1 — silnik M1, QF2 — silniki M2, MZ, M4 i QF3 — obwody sterujące Gdy QF3 jest włączony, zapalają się lampki ostrzegawcze HL1 i HL2. Silnik wału głównego M1 jest uruchamiany za pomocą stycznika liniowego KM1, a silnik napędowy silnika posuwu M5 jest uruchamiany za pomocą stycznika KM2.

Elektryczny obwód sterujący obejmuje: obwody mocy (silniki napędowe); obwody sterowania przekaźnikowo-stycznikowego oraz obwody układu automatyki oparte na napędzie tyrystorowym prądu stałego. Do załączenia startu napędu piły przy otwartej bramie górnej, zdemontowanych listwach zabezpieczających wał główny i pasek klinowy, a przy zatrzymanej piły stosuje się wyłączniki krańcowe (których blok pokazano na rys. 2). z literami SQ).

Rozruch silnika M1 z uzwojonym wirnikiem odbywa się w funkcji czasu poprzez sekwencyjne zamykanie przekaźników przyspieszenia KT1, KT2 i KT3, które z zadanym opóźnieniem czasowym stopniowo wyprowadzają trzy stopnie opornika rozruchowego Rp za pomocą styczników K1, K2 i K3.

Naciśnięcie przycisku start SB1 (patrz ryc. 2) włącza cewkę stycznika KM3, który zamyka styki mocy KM3 silnika M4 pompy olejowej, styk zamykający KM3 omija przycisk SB1.

Silnik ruchu głównego M1 jest uruchamiany, gdy styk KV1 przekaźnika pośredniego KV1 jest zamknięty. Cewka tego przekaźnika jest zasilana przez styk KT4 przekaźnika czasowego KT4, który po zamknięciu zamknie się z opóźnieniem. Dlatego przekaźnik KT4 zapewnia opóźnienie między uruchomieniem silnika M4 i M1.

Gdy przekaźnik KV1 jest załączony, jednocześnie włącza się przekaźnik KV2, którego zwierny styk KV2 zasila cewkę stycznika KM1. Cewka KM1, po otrzymaniu zasilania, włącza główne styki KM1 obwodu mocy silnika M1, a wirnik silnika zacznie się obracać, gdy opornik rozruchowy zostanie całkowicie ustawiony. Po zadziałaniu styczników przyspieszania K1, K2 i K3 ze zwalnianiem, wirnik silnika będzie się obracał z maksymalną prędkością.

Po zakończeniu rozruchu silnika M1 zestyk otwierający K3 jednocześnie przerwie obwód zasilania styczników K1 i K2, a zestyk K3 w obwodzie rozrusznika silnika zasilacza M5 zamknie się i przygotuje go do rozruchu. Silnik zatrzymuje się, naciskając przycisk SB2.

Układ hydrauliczny zapewnia podnoszenie i opuszczanie przednich i tylnych drzwi, na spawanych obudowach, na których osadzone są górne rolki podające.Bramy podnoszone są do pozycji górnej za pomocą cylindrów hydraulicznych napędzanych ze stacji hydraulicznej. Napęd stacji hydraulicznej zapewnia silnik M3, który jest uruchamiany naciśnięciem przycisku, podczas gdy cewka KM6 rozrusznika jest zasilana, co zamyka styki główne KM6.

Pochylenie ramy piły może być sterowane ręcznie (przyciskami SB3 i SB4) lub automatycznie. Przy automatycznym sterowaniu uzwojeniem KM4 rozrusznika KM4 („więcej”) i KM5 rozrusznika KM5 („mniej”) otrzymują zasilanie przez przekaźnik KV3, który włącza się, gdy przełącznik trybu znajduje się w pozycji „Automatyczny” , czyli gdy styk SQ1 jest zwarty.

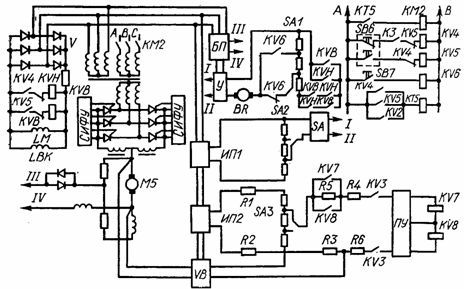

Zasilacz tyrystorowy składa się z silnika prądu stałego M5 i przetwornicy tyrystorowej. Przetwornica tyrystorowa (ryc. 9.2, c) jest włączana przez rozrusznik KM2, przez styk KV3, którego cewka otrzymuje energię, gdy styk przekaźnika czasowego KT5, który jest w jego obwodzie, jest zamknięty. Przekaźnik czasowy KT5 zostanie wzbudzony, gdy cewki KV4 (ruch do przodu) lub KV5 (ruch do tyłu) zostaną zasilone.

Jeśli kłoda zablokuje się podczas cięcia, można ją wciągnąć, obracając silnikiem w przeciwnym kierunku. Uruchomienie silnika podajnika nie jest możliwe bez pracującego silnika M1. Zapewnia to włączenie styku K3 w obwód zasilania KV4, który zamyka się po zakończeniu rozruchu silnika M1. Gdy rozrusznik KM2 jest włączony, przekształtnik i uzwojenia wzbudzenia LM silnika są zasilane.

Jeżeli rejestr jest zablokowany, naciśnięcie przycisku SB6 wyłącza przekaźniki KV4 i KVB, a przekaźniki KV5 i KVH włączają się.W tym przypadku przekaźnik KVH zwiera swoje styki w obwodzie zasilania wzmacniacza U, który jest zawarty w przetwornicy tyrystorowej, w wyniku czego zmienia się biegunowość napięcia na wyjściu przetwornicy i silnik zmienia kierunek obrót.

Stabilność prędkości obrotowej przy zmianie obciążenia zapewnia ujemne sprzężenie zwrotne, które realizowane jest przez tachogenerator BR z cewką wzbudzenia LBL. Twornik BR jest podłączony do wejścia wzmacniacza V. Przebieg przejściowy jest wymuszany przez hamowanie regeneracyjne w obwodzie przekształtnika tyrystorowego.

Szybkość posuwu jest regulowana ręcznie i automatycznie. W tym celu ustawiony jest przełącznik SA. W ręcznej regulacji prędkości posuwu regulator prędkości jest podłączony do wzmacniacza U poprzez obwody I i II. Kontrolery prędkości SA1 — SA3 to przełączniki do paneli, do których podłączone są rezystory MLT.

Przesunięcie ruchomego styku SA1 zmienia sygnał sterujący, który wchodzi do układu sterowania fazą impulsu (SPPC) przez wzmacniacz PU, który zmienia kąt zapłonu tyrystorów połączonych obwodem prostownika mostkowego, dzięki czemu zmienia się prędkość silnika M5.

Aby automatycznie regulować prędkość silnika M5 za pomocą przełącznika SA, SA1 jest odłączany od bloku wzmacniacza Y i podłączony do wzmacniacza Y SA2 - czujnika średnicy czopu. W tym przypadku SA1 zaczyna otrzymywać zasilanie od SA2, którym jest potencjometr podłączony do zasilacza stabilizującego IP1 i obracany przez mechanizm przełączania zasilania.

Gdy zmienia się średnica czopu, przesuwa się suwak potencjometru SA2 i zmienia się wartość napięcia sterującego podawanego na SA1, a więc prędkość posuwu zmienia się wraz ze zmianą średnicy czopu. Wartość prędkości powinna być dostosowana do nachylenia ramy piły, prędkość jest kontrolowana za pomocą przełącznika SA3.

Czujnik przechyłu ramy piły SA3 jest podłączony do stabilizowanego zasilacza IP2 poprzez rezystory R1 i R2. Rezultatem jest naprężenie proporcjonalne do kąta nachylenia ramy piły. Napięcie to jest porównywane z napięciem silnika M5, proporcjonalnym do prędkości, pobieranym ze zwory silnika i doprowadzanym do rezystora R3 przez blok prostownika VB, jest odejmowane od napięcia wyjściowego czujnika pochylenia ramy piły.

Przy odwróconym silniku blok VB utrzymuje stałą polaryzację odniesienia. Sygnał niedopasowania jest podawany na wejście wzmacniacza pośredniego PU przez rezystory R4 — R6 i styki zwierne KV3 (zamknięte podczas automatycznej regulacji). Sygnał jest wzmacniany i podawany na wyjście PU, do którego podłączone są przekaźniki KV7 i KV8. Są wyzwalane w zależności od polaryzacji sygnału wejściowego błędu.

Tak więc, wraz ze wzrostem prędkości posuwu, napięcie usuwane z silnika wzrasta, a wartość niedopasowania jest ujemna. W tym przypadku zostaje zerwana zależność pomiędzy prędkością posuwu a nachyleniem ramy piły. Wzmocniony sygnał wyjściowy ze wzmacniacza PU zawiera przekaźnik KV7, którego styki zamykające obejmują cewkę KM4.

Styki zamykające KM4 obracają silnik M2 „do przodu” — zwiększając pochylenie ramy piły.Jednocześnie zwiększa się napięcie wyjściowe na SA3 przesuwając suwak potencjometru. Sygnał odchylenia zaczyna spadać do zera, po czym wzrost nachylenia ramy piły ustaje. Utrzymuje to dopasowanie prędkości posuwu do kąta ramy piły.

Proces sterowania przebiega w podobny sposób ze spadkiem posuwu, jednak sygnał błędu w tym przypadku ma znak dodatni. Powoduje to włączenie przekaźnika KV8, a także odwrócenie KM5 i silnika M2. Wraz ze spadkiem posuwu zmniejsza się również nachylenie ramy piły. Podczas regulacji styki napędu KV7 i KV8 omijają rezystancję R5, co umożliwia wymuszenie procesu.

Na początku skrawania należy mieć prędkość skrawania równą nie więcej niż 30% prędkości posuwu roboczego. Odbywa się to w następujący sposób. Naciśnięcie przycisku SB7 powoduje wzbudzenie przekaźnika KV6, którego styki są przełączane na wyjście SA1, dzięki czemu małe napięcie sterujące jest dostarczane przez styk zamykający KV6 na wejście przetwornicy tyrystorowej, co powoduje niską prędkość cięcia .

Po zakończeniu posuwu przycisk SB7 zostaje wyłączony, a urządzenie przechodzi w tryb pracy Przerwanie automatycznego układu sterowania pochyleniem ramy piły podczas posuwu następuje poprzez podłączenie styku zwiernego KV6 do obwodu zasilania cewek rozrusznika KM4 i KM5.