Roboty przemysłowe w nowoczesnej produkcji — rodzaje i urządzenia

Roboty przemysłowe są dziś szeroko stosowane w produkcji ludzkiej. Stanowią jeden z najskuteczniejszych środków mechanizacji i automatyzacji operacji transportowych i ładunkowych oraz wielu procesów technologicznych.

Pozytywny efekt wprowadzenia robotów przemysłowych jest zwykle zauważany jednocześnie z kilku stron: wzrost wydajności pracy, poprawa jakości produktu końcowego, spadek kosztów produkcji, poprawa warunków pracy człowieka, wreszcie przejście przedsiębiorstwa z uwolnienie jednego rodzaju produktu w innym jest znacznie ułatwione.

Aby jednak osiągnąć tak szeroki i wielopłaszczyznowy pozytywny efekt wprowadzenia robotów przemysłowych na już działającą produkcję ręczną, konieczne jest wcześniejsze obliczenie planowanych kosztów samego procesu wdrożenia, ceny robota oraz również do rozważenia, czy złożoność Twojego procesu produkcyjnego i technologicznego jest generalnie adekwatna do planu modernizacji, który pomoże zainstalować roboty przemysłowe.

W rzeczywistości czasami początkowo produkcja jest tak uproszczona, że instalowanie robotów jest po prostu niepraktyczne, a nawet szkodliwe. Ponadto wymagany będzie wykwalifikowany personel do konfiguracji, konserwacji, programowania robotów, aw trakcie pracy - urządzenia pomocnicze itp. Ważne jest, aby wziąć to pod uwagę z wyprzedzeniem.

Tak czy inaczej, zrobotyzowane rozwiązania bezzałogowe w produkcji stają się dziś coraz bardziej istotne, choćby ze względu na zminimalizowanie szkodliwego wpływu na ludzkie zdrowie. Dodajmy tutaj zrozumienie, że pełny cykl obróbki i instalacji odbywa się szybciej, bez przerw na dym i bez błędów właściwych każdej produkcji, w której zamiast robota działa żywa osoba. Czynnik ludzki po ustawieniu robotów i uruchomieniu procesu technologicznego jest praktycznie wykluczony.

Obecnie praca ręczna jest w większości przypadków zastępowana pracą robota-manipulatora: chwytanie narzędzia, mocowanie narzędzia, utrzymywanie przedmiotu obrabianego, wprowadzanie do obszaru roboczego. Ograniczenia narzucają jedynie: nośność, ograniczona powierzchnia robocza, zaprogramowane ruchy.

Robot przemysłowy jest w stanie zapewnić:

-

wysoka produktywność dzięki szybkiemu i dokładnemu pozycjonowaniu; lepsza efektywność, bo nie trzeba wypłacać pensji osobom, które zastępuje, wystarczy jeden operator;

-

wysoka jakość — dokładność rzędu 0,05 mm, małe prawdopodobieństwo małżeństwa;

-

bezpieczeństwo dla zdrowia ludzi, na przykład ze względu na fakt, że przy malowaniu wykluczony jest obecnie kontakt człowieka z farbami i lakierami;

-

Wreszcie obszar roboczy robota jest ściśle ograniczony i wymaga minimalnej konserwacji, nawet jeśli środowisko pracy jest agresywne chemicznie, materiał robota wytrzyma to uderzenie.

Historycznie rzecz biorąc, pierwszy opatentowany robot przemysłowy został wydany w 1961 roku przez Unimation Inc dla fabryki General Motors w New Jersey. Sekwencja działań robota jest zapisywana w postaci kodu na bębnie magnetycznym i wykonywana we współrzędnych uogólnionych. Do wykonywania czynności robot wykorzystuje wzmacniacze hydrauliczne. Technologia ta została później przeniesiona do japońskich Kawasaki Heavy Industries oraz angielskich gości, Keen i Nettlefolds, dzięki czemu produkcja robotów przez Unimation Inc.

Do 1970 roku Uniwersytet Stanforda opracował pierwszego robota, który przypominał możliwości ludzkiego ramienia z 6 stopniami swobody, który był kontrolowany przez komputer i miał napęd elektryczny. W tym samym czasie rozwija go japońska firma Nachi. Niemiecka firma KUKA Robotics zademonstrowała sześcioosiowego robota Famulus w 1973 r., a szwajcarska firma ABB Robotics rozpoczęła sprzedaż robota ASEA, również sześcioosiowego i napędzanego elektromechanicznie.

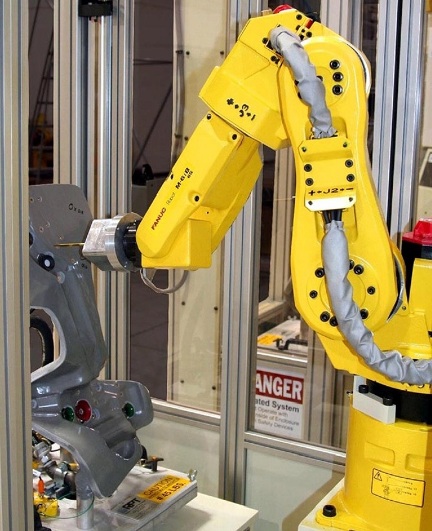

W 1974 roku japońska firma Fanuc założyła własną produkcję. W 1977 roku wyprodukowano pierwszego robota Yaskawa.Wraz z rozwojem technologii komputerowej roboty są coraz częściej wprowadzane do przemysłu motoryzacyjnego: na początku lat 80. General Motors zainwestował czterdzieści miliardów dolarów w stworzenie własnego systemu automatyzacji fabryki.

W 1984 roku krajowy Avtovaz nabył licencję od KUKA Robotics i rozpoczął produkcję robotów na własne linie produkcyjne. Prawie 70% wszystkich robotów na świecie do 1995 roku będzie znajdować się w Japonii, na jej rodzimym rynku. W ten sposób roboty przemysłowe zadomowią się wreszcie w przemyśle motoryzacyjnym.

Jak przebiega produkcja samochodów bez spawania? Nie ma mowy. Okazuje się więc, że wszystkie branże motoryzacyjne na świecie są wyposażone w setki zrobotyzowanych kompleksów spawalniczych. Co piąty robot przemysłowy zajmuje się spawaniem. Następnym zapotrzebowaniem jest ładowarka zrobotyzowana, ale pierwszeństwo mają spawanie łukiem argonowym i punktowe.

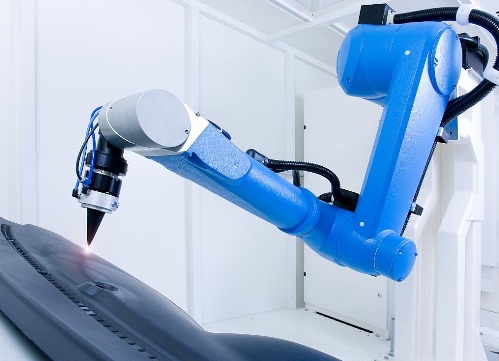

Żadne ręczne spawanie nie może równać się jakością szwu i stopniem kontroli procesu z wyspecjalizowanym robotem. A co ze spawaniem laserowym, gdzie z odległości do 2 metrów za pomocą skupionego lasera proces technologiczny realizowany jest z dokładnością do 0,2 mm — jest po prostu niezastąpiony w budownictwie lotniczym i medycynie. Dodajmy do tego integrację z cyfrowymi systemami CAD/CAM.

Robot spawalniczy posiada trzy główne jednostki operacyjne: korpus roboczy, komputer sterujący korpusem roboczym oraz pamięć. Korpus roboczy wyposażony jest w uchwyt przypominający dłoń. Korpus ma swobodę ruchu wzdłuż trzech osi (X, Y, Z), a sam chwytak może się obracać wokół tych osi. Sam robot może poruszać się po prowadnicach.

Żaden nowoczesny zakład produkcyjny nie może obejść się bez rozładunku i załadunku, niezależnie od wielkości i wagi produktów. Robot samodzielnie zainstaluje obrabiany przedmiot w maszynie, a następnie wyładuje go i umieści. Robot może wchodzić w interakcje z kilkoma maszynami jednocześnie. Oczywiście nie sposób nie wspomnieć w tym kontekście o ładowaniu bagażu na lotnisku.

Roboty już teraz umożliwiają redukcję kosztów osobowych do minimum. Nie chodzi tylko o proste funkcje, takie jak wykrawanie czy obsługa piekarnika. Roboty są w stanie podnieść większe ciężary w znacznie trudniejszych warunkach, nie męcząc się i spędzając znacznie mniej czasu niż żywy człowiek.

Na przykład w odlewniach i kowalach warunki są tradycyjnie bardzo trudne dla ludzi. Ten rodzaj produkcji plasuje się na trzecim miejscu po rozładunku i załadunku pod względem robotyzacji. To nie przypadek, że prawie wszystkie europejskie odlewnie są obecnie wyposażone w zautomatyzowane systemy z robotami przemysłowymi. Koszt wdrożenia robota kosztuje przedsiębiorstwo setki tysięcy dolarów, ale do jego dyspozycji pojawia się bardzo elastyczny kompleks, który jest więcej niż rekompensowany.

Robotyczny laser i cięcie plazmowe ulepszyć tradycyjne linie za pomocą palników plazmowych. Trójwymiarowe cięcie i cięcie narożników i dwuteowników, przygotowanie do dalszej obróbki, spawanie, wiercenie. W przemyśle motoryzacyjnym ta technologia jest po prostu niezastąpiona, ponieważ krawędzie produktów muszą być dokładnie i szybko przycięte po wytłoczeniu i ukształtowaniu.

Jeden taki robot może łączyć zarówno spawanie, jak i cięcie.Wydajność zwiększa się dzięki wprowadzeniu cięcia strumieniem wody, które eliminuje niepotrzebne narażenie materiału na działanie ciepła.W ten sposób w ciągu dwóch i pół minuty wszystkie małe otwory w metalu coupe Renault Espace są wycinane w zrobotyzowanej fabryce Renault we Francji.

W produkcji mebli, samochodów i innych produktów zrobotyzowane gięcie rur z udziałem głowicy roboczej jest przydatne, gdy rura jest pozycjonowana przez robota i gięta bardzo szybko. Taką rurę można teraz wyposażyć w różne elementy, które nie będą przeszkadzały w procesie gięcia trzpieni przez robota.

Obróbka krawędzi, wiercenie i frezowanie — co może być łatwiejszego dla robota, czy to metal, drewno czy plastik. Precyzyjne i wytrzymałe manipulatory radzą sobie z tymi zadaniami z przytupem. Obszar roboczy nie jest ograniczony, wystarczy zainstalować wysuwaną oś lub kilka sterowanych osi, co zapewni doskonałą elastyczność plus dużą prędkość. Nie można tego zrobić.

Częstotliwości obrotowe narzędzia frezującego sięgają dziesiątek tysięcy obrotów na minutę, a szlifowanie szwów zamienia się całkowicie w serię prostych, powtarzalnych ruchów. Ale w przeszłości szlifowanie i obróbka ścierna powierzchni była uważana za coś brudnego i ciężkiego, a także bardzo szkodliwego. Pasta jest teraz podawana automatycznie podczas obróbki tarczy filcowej po przejściu przez taśmę ścierną. Szybki i bezpieczny dla operatora.

Perspektywy robotyki przemysłowej są ogromne, ponieważ roboty można zasadniczo wprowadzić do niemal każdego procesu produkcyjnego i to w nieograniczonych ilościach.Jakość automatycznej pracy jest czasem tak wysoka, że wręcz nieosiągalna dla ludzkich rąk. Istnieją całe duże gałęzie przemysłu, w których błędy i nieścisłości są niedopuszczalne: produkcja samolotów, precyzyjny sprzęt medyczny, broń ultraprecyzyjna itp. Nie mówiąc już o wzroście konkurencyjności poszczególnych przedsiębiorstw i pozytywnym wpływie na ich gospodarkę.