Co to jest serwo, serwosterowanie

Serwonapęd to napęd, którego precyzyjne sterowanie odbywa się poprzez ujemne sprzężenie zwrotne i tym samym pozwala na osiągnięcie niezbędnych parametrów ruchu korpusu roboczego.

Mechanizmy tego typu posiadają czujnik, który monitoruje określony parametr, np. prędkość, położenie lub siłę, a także jednostkę sterującą (pręty mechaniczne lub układ elektroniczny), której zadaniem jest automatyczne utrzymywanie wymaganego parametru podczas pracy urządzenia , w zależności od sygnału z czujnika w dowolnym momencie.

Wartość początkową parametru roboczego ustawia się np. za pomocą kontrolki pokrętło potencjometru lub za pomocą innego systemu zewnętrznego, w którym wprowadza się wartość liczbową. Tak więc serwonapęd automatycznie wykonuje powierzone mu zadanie — opierając się na sygnale z czujnika, precyzyjnie dopasowuje zadany parametr i utrzymuje go stabilnie na napędzie.

Wiele wzmacniaczy i regulatorów z ujemnym sprzężeniem zwrotnym można nazwać serwami.Na przykład serwonapędy obejmują hamowanie i kierowanie w samochodach, gdzie ręczny wzmacniacz musi mieć ujemne sprzężenie zwrotne położenia.

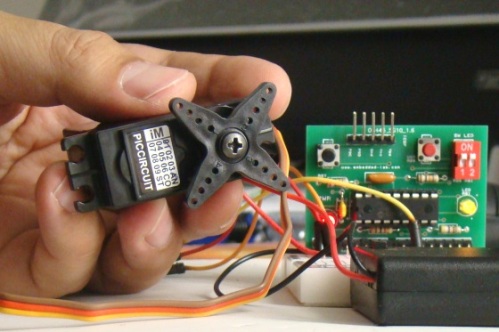

Główne elementy serwa:

-

Jednostka napędowa;

-

Czujnik;

-

Jednostka sterująca;

-

Przetwornik.

Jako napęd można zastosować np. cylinder pneumatyczny z tłoczyskiem lub silnik elektryczny ze skrzynią biegów. Czujnik sprzężenia zwrotnego może być enkoder (czujnik kąta) lub na przykład Czujnik Halla… Jednostka sterująca — indywidualny falownik, przetwornica częstotliwości, serwowzmacniacz (angielski Servodrive). Urządzenie sterujące może od razu zawierać czujnik sygnału sterującego (przetwornik, wejście, czujnik wstrząsów).

W najprostszej postaci jednostka sterująca serwonapędem elektrycznym oparta jest na układzie do porównywania wartości zadanych sygnałów i sygnału pochodzącego z czujnika sprzężenia zwrotnego, w wyniku czego dostarczane jest napięcie o odpowiedniej biegunowości do silnika elektrycznego.

Jeśli wymagane jest płynne przyspieszanie lub płynne hamowanie, aby uniknąć dynamicznych przeciążeń silnika elektrycznego, stosuje się bardziej złożone schematy sterowania oparte na mikroprocesorach, które mogą precyzyjniej pozycjonować korpus roboczy. Tak więc, na przykład, ustawione jest urządzenie do pozycjonowania głowic w dyskach twardych.

Precyzyjne sterowanie grupami lub pojedynczymi serwonapędami uzyskuje się za pomocą sterowników CNC, które notabene można zbudować na programowalnych sterownikach logicznych. Serwonapędy oparte na takich sterownikach osiągają moc 15 kW i mogą rozwinąć moment obrotowy do 50 Nm.

Serwonapędy obrotowe są synchroniczne, z możliwością niezwykle precyzyjnej regulacji prędkości obrotowej, kąta obrotu i przyspieszenia oraz asynchroniczne, gdzie prędkość jest utrzymywana bardzo precyzyjnie nawet przy skrajnie niskich prędkościach.

Synchroniczne serwomotory są w stanie bardzo szybko rozpędzić się do prędkości znamionowej. Powszechne są również okrągłe i płaskie serwomechanizmy liniowe, umożliwiające przyspieszenie do 70 m/s².

Ogólnie rzecz biorąc, serwonapędy dzielą się na elektrohydromechaniczne i elektromechaniczne. W tym pierwszym ruch jest generowany przez układ tłokowo-cylindrowy, a reakcja jest bardzo wysoka, w drugim zastosowano po prostu silnik elektryczny ze skrzynią biegów, ale osiągi są o rząd wielkości niższe.

Zakres zastosowania serwonapędów jest dziś bardzo szeroki, ze względu na możliwość niezwykle dokładnego pozycjonowania korpusu roboczego.

Znajdują się tam zamki mechaniczne, zawory i korpusy robocze różnych narzędzi i obrabiarek, zwłaszcza z CNC, w tym automatów do fabrycznej produkcji płytek drukowanych oraz różnych robotów przemysłowych i wielu innych narzędzi precyzyjnych. Serwomotory o dużej prędkości są bardzo popularne w modelach samolotów. W szczególności serwomotory wyróżniają się charakterystyczną jednolitością ruchu i wydajnością pod względem zużycia energii.

Trójbiegunowe silniki komutatorowe były pierwotnie stosowane jako napędy serwomotorów, gdzie wirnik zawierał uzwojenia, a stojan zawierał magnesy trwałe. Miał również szczotkę zbierającą. Później liczba cewek wzrosła do pięciu, a moment obrotowy stał się większy, a przyspieszenie stało się większe.

Kolejny etap ulepszeń — uzwojenia zostały umieszczone na zewnątrz magnesów, dzięki czemu zmniejszono wagę wirnika i skrócono czas przyspieszania, ale koszt wzrósł. W rezultacie podjęto kluczowy krok ulepszeń — zrezygnowano z kolektora (w szczególności rozpowszechniły się silniki z wirnikiem z magnesami trwałymi), a silnik okazał się bezszczotkowy, jeszcze wydajniejszy, ponieważ przyspieszenie, prędkość i moment obrotowy były teraz jeszcze wyższe.

Serwosilniki stały się w ostatnich latach bardzo popularne. Sterowany przez Arduino, co otwiera szerokie możliwości zarówno dla lotnictwa amatorskiego, jak i robotyki (quadkoptery itp.), a także dla tworzenia precyzyjnych maszyn do obróbki metalu.

W większości konwencjonalne serwomotory wykorzystują do działania trzy przewody. Jeden z nich jest dla zasilania, drugi dla sygnału, trzeci jest wspólny. Do przewodu sygnałowego doprowadzany jest sygnał sterujący, zgodnie z którym należy wyregulować położenie wału wyjściowego. Położenie wału jest określane przez obwód potencjometru.

Sterownik poprzez rezystancję i wartość sygnału sterującego określa w jakim kierunku należy się obrócić, aby wał osiągnął żądane położenie. Im wyższe napięcie usunięte z potencjometru, tym większy moment obrotowy.

Serwonapędy oparte na silnikach bezszczotkowych, dzięki swojej wysokiej efektywności energetycznej, precyzyjnym możliwościom sterowania i doskonałym parametrom, coraz częściej znajdują zastosowanie w zabawkach, sprzęcie AGD (odkurzacze wysokowydajne z filtrami HEPA) oraz sprzęcie przemysłowym.