Fizyczne podstawy metod wysokoczęstotliwościowego nagrzewania dielektryków (suszenie dielektryczne)

W przemysłowych procesach technologicznych często zachodzi konieczność podgrzewania materiałów należących do grupy dielektryków i półprzewodników. Typowymi przedstawicielami takich materiałów są różnego rodzaju gumy, drewno, tkaniny, tworzywa sztuczne, papier itp.

Do ogrzewania elektrycznego takich materiałów stosuje się instalacje wykorzystujące zdolność dielektryków i półprzewodników do zakleszczania się pod wpływem zmiennego pola elektrycznego.

Ogrzewanie występuje, ponieważ w tym przypadku część energii pola elektrycznego jest bezpowrotnie tracona, zamieniając się w ciepło (ogrzewanie dielektryczne).

Z fizycznego punktu widzenia zjawisko to tłumaczy się zużyciem energii przemieszczenia ładunki elektryczne w atomach i cząsteczkach, co jest spowodowane działaniem zmiennego pola elektrycznego.

Dzięki jednoczesnemu ogrzewaniu całej objętości produktu ogrzewanie dielektryczne szczególnie polecany do zastosowań wymagających równomiernego i delikatnego suszenia.To rozwiązanie najlepiej nadaje się do suszenia wrażliwych na ciepło produktów w przemyśle spożywczym, przemysłowym i medycznym, aby zachować wszystkie ich właściwości.

Należy zauważyć, że oddziaływanie pola elektrycznego na dielektryk lub półprzewodnik występuje nawet przy braku bezpośredniego kontaktu elektrycznego między elektrodami a materiałem. Konieczne jest jedynie, aby materiał znajdował się w obszarze pola elektrycznego działającego między elektrodami.

Wykorzystanie pól elektrycznych o wysokiej częstotliwości do ogrzewania dielektryków zaproponowano w latach trzydziestych XX wieku. Na przykład w patencie US 2 147 689 (złożonym w Bell Telephone Laboratories w 1937 r.) stwierdzono: „Niniejszy wynalazek dotyczy urządzenia grzewczego do dielektryków, a celem niniejszego wynalazku jest równomierne i zasadniczo równoczesne ogrzewanie takich materiałów”.

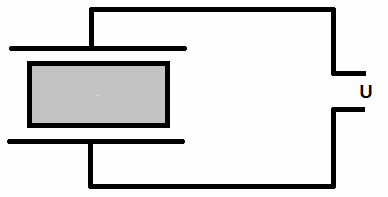

Najprostszy schemat urządzenia do ogrzewania za pomocą dielektryka w postaci dwóch płaskich elektrod, do których przyłożone jest napięcie przemienne, a między elektrodami umieszczony jest ogrzany materiał, pokazano na rysunku.

Dielektryczny obwód grzewczy

Przedstawiony schemat jest kondensator elektryczny, w którym ogrzany materiał działa jak izolator między płytami.

Ilość energii pochłanianej przez materiał składowej mocy czynnej jest określana i znajduje się w następującym stosunku:

P = USe·I, ponieważ phi = USe2·w C tg delta,

gdzie UTo — napięcie na okładkach kondensatora; C to pojemność kondensatora; tg delta — kąt strat dielektrycznych.

Delta wtrysku (kąt strat dielektrycznych) kąt dopełnienia fi do 90° (fi to kąt przesunięcia składowej mocy czynnej i biernej) a ponieważ we wszystkich dielektrycznych urządzeniach grzewczych kąt ten jest bliski 90°, możemy przyjąć, że cosinus phi w przybliżeniu równe tangensowi delta.

Dla idealnego kondensatora bezstratnego kąt fi= 90°, czyli wektory prądu i napięcia są wzajemnie prostopadłe, a obwód ma czysto reaktywna moc.

Obecność kąta strat dielektrycznych innego niż zero jest zjawiskiem niepożądanym dla konwencjonalnych kondensatorów, ponieważ powoduje straty energii.

W dielektrycznych instalacjach grzewczych właśnie te straty stanowią efekt użyteczny. Praca takich instalacji przy kącie strat delta = 0 nie jest możliwa.

W przypadku płaskich równoległych elektrod (płaski kondensator) moc na jednostkę objętości materiału między elektrodami można obliczyć za pomocą wzoru

Py = 0,555·e daTgdelta,

gdzie f jest częstotliwością, MHz; Ru — pochłonięta moc właściwa, W / cm3, e — natężenie pola elektrycznego, kv / cm; da = e / do to względna stała dielektryczna materiału.

To jest Y Porównanie pokazuje, że wydajność ogrzewania dielektrycznego jest określona przez:

-

parametry pola elektrycznego generowanego przez instalację (e i f);

-

właściwości elektryczne materiałów (tangens strat dielektrycznych I względna stała dielektryczna materiału).

Jak wynika z analizy wzoru, sprawność instalacji wzrasta wraz ze wzrostem natężenia i częstotliwości pola elektrycznego. W praktyce jest to możliwe tylko w określonych granicach.

Przy częstotliwości wyższej niż 4-5 MHz sprawność elektryczna generatora-przetwornicy wysokiej częstotliwości gwałtownie spada, więc stosowanie wyższych częstotliwości okazuje się nieopłacalne ekonomicznie.

Najwyższą wartość natężenia pola elektrycznego określa tzw. natężenie pola przebicia dla każdego określonego rodzaju przetwarzanego materiału.

Po osiągnięciu siły pola przebicia dochodzi albo do miejscowego naruszenia integralności materiału, albo do powstania łuku elektrycznego pomiędzy elektrodami a powierzchnią materiału. Pod tym względem siła pola roboczego musi być zawsze mniejsza niż siła awarii.

Właściwości elektryczne materiału zależą nie tylko od jego natury fizycznej, ale także od zmiennych parametrów charakteryzujących jego stan — temperatury, wilgotności, ciśnienia itp.

Parametry te zmieniają się w trakcie procesu technologicznego, co należy wziąć pod uwagę przy obliczaniu dielektrycznych urządzeń grzewczych. Tylko przy prawidłowym uwzględnieniu wszystkich tych czynników w ich interakcji i zmianach można zapewnić korzystne ekonomicznie i technologicznie wykorzystanie dielektrycznych urządzeń grzewczych w przemyśle.

Prasa do klejenia wysokiej częstotliwości to urządzenie wykorzystujące nagrzewanie dielektryczne np. do przyspieszenia klejenia drewna. Samo urządzenie to prawie zwykła prasa do klejenia. Posiada jednak również specjalne elektrody do wytwarzania pola elektrycznego o wysokiej częstotliwości w klejonej części. Pole szybko (w ciągu kilkudziesięciu sekund) podnosi temperaturę produktu, zwykle do 50 — 70°C. To znacznie przyspiesza wysychanie kleju.

W przeciwieństwie do ogrzewania o wysokiej częstotliwości, ogrzewanie mikrofalowe jest ogrzewaniem dielektrycznym o częstotliwości powyżej 100 MHz, a fale elektromagnetyczne mogą być emitowane z małego emitera i kierowane na obiekt w przestrzeni.

Nowoczesne kuchenki mikrofalowe wykorzystują fale elektromagnetyczne o znacznie wyższych częstotliwościach niż grzejniki o wysokiej częstotliwości. Typowe domowe mikrofale działają w zakresie 2,45 GHz, ale są też mikrofale 915 MHz. Oznacza to, że długość fal radiowych stosowanych w ogrzewaniu mikrofalowym wynosi od 0,1 cm do 10 cm.

W kuchenkach mikrofalowych zachodzi generowanie oscylacji mikrofalowych z magnetronami.

Każda dielektryczna instalacja grzewcza składa się z generatora z przetwornicą częstotliwości oraz urządzenia elektrotermicznego — kondensatora o specjalnie ukształtowanych okładkach. Ponieważ ogrzewanie dielektryczne wymaga wysokiej częstotliwości (od setek kiloherców do megaherców).

Najważniejszym zadaniem technologii nagrzewania materiałów dielektrycznych prądami o wysokiej częstotliwości jest zapewnienie niezbędnego trybu podczas całego procesu przetwarzania.Rozwiązanie tego problemu komplikuje fakt, że właściwości elektryczne materiałów zmieniają się podczas ogrzewania, suszenia lub w wyniku innych zmian stanu materiału. Konsekwencją tego jest naruszenie reżimu termicznego procesu i zmiana trybu pracy generatora lampy.

Oba czynniki odgrywają znaczącą rolę. Dlatego też, opracowując technologię nagrzewania materiałów dielektrycznych prądami o wysokiej częstotliwości, należy dokładnie zbadać właściwości obrabianego materiału i przeanalizować zmianę tych właściwości w całym cyklu technologicznym.

Stała dielektryczna materiału zależy od jego właściwości fizycznych, temperatury, wilgotności i parametrów pola elektrycznego. Stała dielektryczna zwykle maleje w miarę wysychania materiału, aw niektórych przypadkach może zmieniać się dziesiątki razy.

W przypadku większości materiałów zależność stałej dielektrycznej od częstotliwości jest mniej wyraźna i należy ją brać pod uwagę tylko w niektórych przypadkach. Na przykład w przypadku skóry zależność ta jest znacząca w obszarze niskich częstotliwości, ale wraz ze wzrostem częstotliwości staje się nieistotna.

Jak już wspomniano, stała dielektryczna materiałów zależy od zmiany temperatury, która zawsze towarzyszy procesom suszenia i ogrzewania.

Tangens kąta strat dielektrycznych również nie pozostaje stały podczas obróbki, co ma istotny wpływ na przebieg procesu technologicznego, gdyż tangens delta charakteryzuje zdolność materiału do pochłaniania energii zmiennego pola elektrycznego.

W dużej mierze tangens kąta strat dielektrycznych zależy od wilgotności materiału. Dla niektórych materiałów styczna delta zmienia się kilkaset razy od wartości początkowej do końca procesu obróbki. Na przykład dla przędzy, gdy wilgotność zmienia się z 70 na 8%, tangens kąta pochłaniania zmniejsza się 200 razy.

Ważną cechą materiału jest przebicie naprężenia pola elektrycznego dozwolone przez ten materiał.

Wzrost siły przebicia pola elektrycznego ogranicza możliwość wzrostu napięcia na okładkach kondensatora i tym samym wyznacza górną granicę mocy, jaką można zainstalować.

Wzrost temperatury i wilgotności materiału, a także częstotliwości pola elektrycznego prowadzi do zmniejszenia natężenia pola przebicia.

W celu zapewnienia zadanego trybu technologicznego nawet przy zmianach parametrów elektrycznych materiału podczas procesu suszenia, konieczne jest dostosowanie trybu pracy generatora. Przy prawidłowej zmianie trybu pracy generatora możliwe jest osiągnięcie optymalnych warunków podczas całego cyklu pracy oraz uzyskanie wysokiej sprawności instalacji.

Konstrukcja skraplacza roboczego jest zdeterminowana kształtem i rozmiarem nagrzewanych części, właściwościami nagrzewanego materiału, charakterem procesu technologicznego i wreszcie rodzajem produkcji.

W najprostszym przypadku składa się z dwóch lub więcej płaskich płyt równoległych do siebie. Płyty mogą być poziome i pionowe. Elektrody płaskie stosowane są w instalacjach do suszenia tarcicy, podkładów, przędzy, klejenia sklejki.

Jednorodność materiałów grzewczych zależy od równomierności rozkładu pola elektrycznego w całej objętości obrabianego przedmiotu.

Obecność niejednorodności w strukturze materiału, zmienna szczelina powietrzna między elektrodą a zewnętrzną powierzchnią części, obecność mas przewodzących (uchwytów, podpór itp.) w pobliżu elektrod prowadzi do nierównomiernego rozkładu prądu elektrycznego. pole.

Dlatego w praktyce stosuje się szeroką gamę opcji projektowania kondensatorów roboczych, z których każdy jest przeznaczony do określonego procesu technologicznego.

Instalacje do ogrzewania dielektrykiem w polu elektrycznym o wysokiej częstotliwości mają stosunkowo niską sprawność przy dość wysokim koszcie wyposażenia wchodzącego w skład tych instalacji. Dlatego zastosowanie takiej metody może być uzasadnione dopiero po dokładnym przestudiowaniu i porównaniu wskaźników ekonomicznych i technologicznych różnych metod ogrzewania.

We wszystkich dielektrycznych systemach grzewczych o wysokiej częstotliwości wymagana jest przetwornica częstotliwości. Sprawność ogólna takich przekształtników określana jest jako stosunek mocy dostarczanej na okładki kondensatora do mocy odbieranej z sieci elektroenergetycznej.

Wartości współczynnika użytecznego działania mieszczą się w przedziale 0,4 - 0,8. Wielkość sprawności zależy od obciążenia przetwornicy częstotliwości. Z reguły najwyższą sprawność przetwornicy uzyskuje się przy normalnym obciążeniu.

Techniczne i ekonomiczne wskaźniki dielektrycznych instalacji grzewczych w znacznym stopniu zależą od konstrukcji urządzenia elektrotermicznego. Odpowiednio dobrana konstrukcja tych ostatnich zapewnia wysoką wydajność i współczynnik czasu pracy maszyny.

Zobacz też:

Dielektryki w polu elektrycznym