Wyposażenie elektryczne wiertarek CNC

Wyposażenie elektryczne wiertarek CNC zostanie omówione na przykładzie modelu maszyny 2R135F2.

Wyposażenie elektryczne wiertarek CNC zostanie omówione na przykładzie modelu maszyny 2R135F2.

Wiertarki CNC model 2R135F2 są przeznaczone do obróbki części karoserii, a także części takich jak „kołnierz”, „pokrywa”, „płyta”, „wspornik” i inne. Maszyny umożliwiają wiercenie, wiercenie, pogłębianie, gwintowanie i inne operacje.

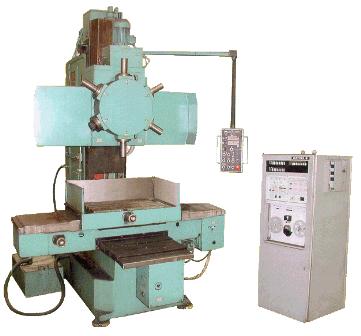

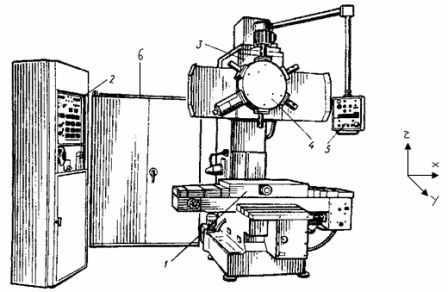

Ogólny widok maszyny pokazano na rys.

Obrabiany przedmiot jest zamocowany na stole. Wieża może pomieścić sześć instrumentów. Podczas określania obróbki stół przesuwa się wzdłuż osi X, Y do pozycji określonej przez program. Po zamontowaniu stołu aktywowana jest podpora.

Ruch suwaka podczas obróbki odbywa się wzdłuż osi Z zgodnie z programem. Suwak powraca do swojej pierwotnej górnej pozycji do momentu uruchomienia wyłącznika krańcowego. Zmiana narzędzia odbywa się poprzez obrócenie wieżyczki do górnej pozycji suwaka.

Ruchy przestrzenne wzdłuż osi stołu i osi ślizgowych kontrolowane są przez czujniki położenia, z których w sposób ciągły informacja przekazywana jest do bloku CNC. W głowicy rewolwerowej znajduje się sześć wyłączników krańcowych, które określają pozycję roboczą jednego z narzędzi.

Figa. 1. Widok ogólny maszyny: 1 — stół, 2 — urządzenie CNC, 3 — podpora, 4 — wieża, 5 — pulpit sterowniczy, 6 — szafka automatyki przekaźnikowej.

Wyposażenie elektryczne maszyny składa się z szafy automatyki przekaźnikowej, urządzenia sterowania numerycznego (CNC) oraz maszyn i urządzeń instalowanych bezpośrednio na konstrukcji maszyny.

Szafka elektryczna zawiera:

1 — panel przekaźników, na którym zamontowane są przekaźniki pośredniczące oraz przekaźniki do komunikacji z jednostką centralną,

2 — tablica zasilająca, na której zainstalowano sterowaną przetwornicę tyrystorową, transformatory, rozruszniki magnetyczne, urządzenia zabezpieczające, prostowniki zasilaczy,

3 — przełącznik wejściowy do podłączenia maszyny do sieci elektrycznej.

Maszyna jest wyposażona w:

1 — silniki elektryczne,

2 — sprzęgła elektromagnetyczne typu ETM do regulacji prędkości ruchu korpusów roboczych maszyny,

3 — czujniki sprzężenia zwrotnego do monitorowania położenia elementów roboczych maszyny,

4 — wyłączniki krańcowe, ograniczające zakres ruchu korpusów roboczych maszyny,

5 — panel sterowania z przyciskami i wskaźnikami,

6 — lampa do oświetlenia obszaru roboczego obróbki.

Napęd wózka sterowany jest przez przekształtnik tyrystorowy, który zapewnia regulowaną pracę silnika prądu stałego w zaprogramowanym trybie posuwu. Sprzęgła elektromagnetyczne zapewniają szybki i wolny ruch zacisku podczas pozycjonowania i zatrzymywania.

Napęd ruchu głównego (wrzeciono) zawiera nieregulowany asynchroniczny silnik elektryczny oraz automatyczną skrzynię biegów ze sprzęgłami elektromagnetycznymi, która zapewnia 19 obrotów wrzeciona.

Ruch stołu odbywa się wzdłuż dwóch osi współrzędnych za pomocą asynchronicznych silników elektrycznych. Prędkość ruchu stołu regulują sprzęgła w osiach X i Y. Sprzęgła zapewniają szybki, wolny ruch i zatrzymanie napędów stołu.

Wieża napędzana jest silnikiem elektrycznym. Dokręcanie i ściskanie głowicy odbywa się za pomocą sprzęgła.

Charakterystyki techniczne silników elektrycznych napędów wiertarki CNC przedstawiono w tabeli 1.

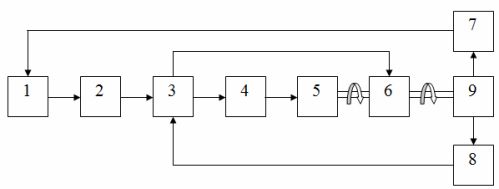

Ogólny schemat blokowy zaprogramowanego sterowania organami roboczymi maszyny pokazano na ryc. 2.

Ryż. 2. Schemat blokowy sterowania organami roboczymi maszyny: 1 — CNC, 2 — blok przekaźników kodowych, 3 — blok przekaźników pośrednich, 4 — blok rozruszników magnetycznych, 5 — silniki elektryczne, 6 — blok sprzęgieł elektromagnetycznych, 7 — czujniki położenia korpusów roboczych maszyny, 8 — zwrotnice drogowe, 9 — korpusy robocze maszyny.

W obwodzie sterowania wózka znajduje się dodatkowo sterowana przetwornica, która zapewnia możliwość płynnej regulacji prędkości obrotowej silnika.

Włączenie dowolnego obiektu do maszyny można wykonać z panelu sterowania maszyny lub z urządzenia CNC.

Polecenia sterujące CNC są dekodowane przez przekaźniki kodu w jednostce przekaźnikowej. Przełączone przekaźniki generują sygnały, które są podawane do przekaźników pośrednich.Przekaźniki te obejmują sprzęgła elektromagnetyczne lub rozruszniki magnetyczne, które sterują pracą silników elektrycznych.

Pozycjonowanie stołu i suportu odbywa się przy stałych wartościach prędkości ruchu. TNC porównuje odległość od rzeczywistej pozycji obrabianego przedmiotu do zaprogramowanej w ustawieniach. Jeśli ta odległość jest równa ustawionej wartości, prędkość ruchu jest zmieniana. Napęd zatrzymuje się w punkcie programu.

Część jest obrabiana z programowalnymi prędkościami posuwu suwaka.

Włączyć wyposażenie elektryczne maszyny

Wyposażenie elektryczne maszyny jest podłączone do sieci za pomocą wyłącznika obwodu wejściowego. Zasilanie napięciem wszystkich obwodów napędowych maszyny odbywa się za pomocą stycznika po naciśnięciu przycisku «Start». Wyłączenie odbywa się za pomocą przycisku «Stop». Silniki wrzeciona, stołu i głowicy rewolwerowej są zasilane przez wyłączniki automatyczne. Aby rozpocząć, należy włączyć wyłączniki automatyczne i nacisnąć przycisk «Start».

Zarządzanie zaciskiem

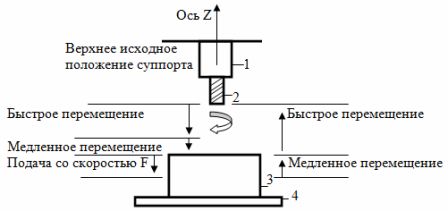

Napęd elektryczny zapewnia ruch suwaka wzdłuż osi Z w układzie współrzędnych maszyny. Elektryczny napęd zacisku działa w trybach pozycjonowania i obróbki. Tryb pozycjonowania w dół polega na szybkim przejechaniu na odległość określoną przez wartość zadaną, a następnie powolnym dotarciu do powierzchni przedmiotu obrabianego, pod warunkiem dwustopniowej redukcji prędkości.

Programowalny posuw prędkości jest wykonywany w kierunku do dołu podczas obróbki (np. wiercenia). Powolny ruch występuje, gdy narzędzie jest wyciągane z przedmiotu obrabianego na powierzchnię w kierunku do góry.Wycofanie narzędzia „do góry” z przedmiotu obrabianego do pozycji startowej odbywa się w trybie posuwu szybkiego.

Regulacja prędkości ruchu odbywa się za pomocą dwóch sprzęgieł elektromagnetycznych (odpowiednio ruch szybki i wolny) oraz poprzez zmianę prędkości obrotowej silnika poprzez zmianę rezystancji o zadanej wartości na wejściu sterowanego przetwornika. Regulator to potencjometr składający się z zestawu rezystorów połączonych szeregowo.

W trybie pozycjonowania, szybkie i wolne prędkości ruchu są stałe. W trybie posuwu prędkość jest regulowana zgodnie z zaprogramowaną wartością kodu pochodzącego z CNC. Sygnały sterujące z jednostki CNC podawane są do przekaźników odbiorczych, które swoimi stykami przełączają różne obwody w obwodzie sterującym napędu.

Ryż. 3. Schemat ruchu podpory podczas obróbki części: 1 — podpora, 2 — narzędzie, 3 — część, 4 — stół.

Podstawowe sterowanie ruchem

Napęd wrzeciona zawiera asynchroniczny rewersyjny silnik elektryczny, automatyczną skrzynię biegów (AKS) ze sprzęgłami elektromagnetycznymi. Silnik ruchu głównego we wszystkich operacjach obróbki, z wyjątkiem gwintowania, pracuje w sposób ciągły z prawidłowym kierunkiem obrotów (zgodnie z ruchem wskazówek zegara).

Gdy silnik jest odwrócony w trybie gwintowania, taktowanie zapewnia przekaźnik czasowy, który umożliwia odwrócenie kierunku obrotów. Gdy przekaźnik czasowy jest włączony, ustawienie nowego kierunku nie jest możliwe.

Obrót z silnika na wrzeciono przenoszony jest przez przekładnie AKC sterowane sprzęgłami elektromagnetycznymi. Sprzęgła zapewniają regulację zadanej prędkości obrotowej.Binarny — dziesiętny kod prędkości jest podawany do przekaźnika. Styki tych przekaźników tworzą dekoder kodu prędkości wrzeciona i włączają sprzęgła elektromagnetyczne.

Sterowanie napędem stołu

Stół porusza się wzdłuż osi X, Y układu współrzędnych maszyny. Ruch zapewniają dwa odwracalne silniki asynchroniczne. Regulacja prędkości stołu jest dwustopniowa. Szybki i wolny ruch podczas pozycjonowania stołu realizowany jest za pomocą sprzęgieł elektromagnetycznych, które zawierają koła zębate na reduktorze.

Z modułu CNC odbierane są sygnały kierunkowe: „w prawo” na osi X, „do przodu” na osi Y oraz sygnały prędkości „szybko” lub „wolno”. Przekaźniki odbiorcze są włączane zgodnie z sygnałami jednostki CNC, która z kolei włącza odpowiednie sprzęgacze ruchu i styczniki. Styczniki zapewniają podłączenie silników do obwodów mocy. Gdy styczniki są wyłączone, sprzęgła hamulca są aktywowane, ustalając położenie stołu w określonej pozycji. Ruch stołu wzdłuż współrzędnych jest ograniczony wyłącznikami krańcowymi.

Styki przekaźnika są wprowadzone w obwód cewek stycznika, zapewniając zwłokę czasową do ustawienia odwrotnego kierunku obrotów, gdy silnik jest odwrócony. Gdy te przekaźniki są włączone, nie można ustawić nowego kierunku obrotów.

Kontrola wieży

Napęd wieży zapewnia wymianę narzędzi poprzez obracanie wieży. Napęd zawiera asynchroniczny dwubiegowy silnik elektryczny oraz sprzęgło elektromagnetyczne. Rozłączone sprzęgło włącza wieżę w pozycji roboczej. Zmiana położenia głowicy następuje po jej zwolnieniu.

Proces dokręcania i odkręcania głowicy odbywa się za pomocą wolnoobrotowego silnika elektrycznego, gdy uzwojenia stojana są połączone zgodnie ze schematem „trójkąt”. W takim przypadku sprzęgło musi być włączone. Obrót głowicy jest realizowany przez silnik z dużą prędkością (schemat podwójnej gwiazdy), również przy włączonym sprzęgle.

Styczniki i sprzęgło włączają się po odebraniu kodu narzędzia. Jeśli kod nie pasuje do pozycji głowicy, rozpoczyna się proces wymiany narzędzia.