Układ linii transportowej z trzema przenośnikami

W zarządzaniu grupą przenośników obsługujących skomplikowany kompleks technologiczny konieczne jest wprowadzenie różnorodnych blokad. Dodatkowo sygnalizacja stanu mechanizmów jest bardzo ważna przy projektowaniu układu sterującego, co najczęściej realizowane jest za pomocą lekkiego układu mnemonicznego umieszczonego na pulpicie sterowniczym operatora.

W zarządzaniu grupą przenośników obsługujących skomplikowany kompleks technologiczny konieczne jest wprowadzenie różnorodnych blokad. Dodatkowo sygnalizacja stanu mechanizmów jest bardzo ważna przy projektowaniu układu sterującego, co najczęściej realizowane jest za pomocą lekkiego układu mnemonicznego umieszczonego na pulpicie sterowniczym operatora.

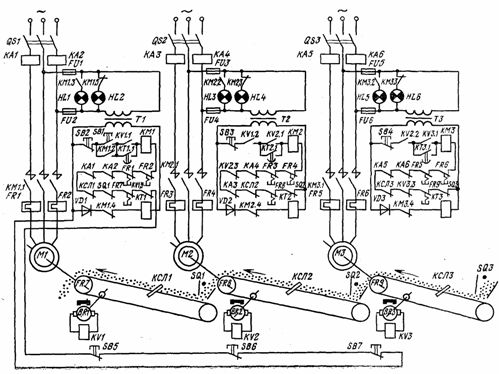

na ryc. 1 przedstawia linię transportową składającą się z trzech kolejnych przenośników. Napęd elektryczny przenośników taśmowych zapewniają silniki asynchroniczne z wirnikiem klatkowym, których obwód sterujący pokazano na tym samym rysunku.

Obwód sterowania silnikami elektrycznymi grupy przenośników zapewnia: niezbędny czas uruchomienia linii przenośnika w kierunku przeciwnym do przepływu ładunku. Eliminuje to niebezpieczeństwo zatkania punktu przeciążenia. Dlatego start każdego kolejnego przenośnika (w kierunku przeciwnym do przepływu towaru) jest dozwolony tylko wtedy, gdy korpus nośny przenośnika poprzedniego jest w pełni rozpędzony.

To blokowanie odbywa się za pomocą przekaźnika prędkości, który kontroluje ruch elementu trakcyjnego; niezbędną sekwencję zatrzymania linii przenośnika w kierunku przepływu ładunku.

Taka blokada powinna być przewidziana tak, aby w przypadku awaryjnego zatrzymania jednego z przenośników, zatrzymać wszystkie przenośniki od miejsca załadunku do zatrzymanego przenośnika, a pozostałe przenośniki kontynuować pracę w celu zwolnienia holowania ciało z ładunku; kontrola czasu startu przenośników taśmowych.

Przedłużający się rozruch wskazuje albo na awarię silnika elektrycznego lub jego układu sterującego, albo na ślizganie się paska na bębnie napędowym, co jest niedopuszczalne.

Obwód sterowania musi zapewniać możliwość zatrzymania linii przenośnika z dowolnego miejsca, zatrzymania awaryjnego przenośnika i wszystkich kolejnych w kierunku startu w przypadku: wydłużenia czasu rozruchu przenośnika, zmniejszenia prędkości taśmy przenośnika, pęknięcie elementu trakcyjnego, niedopuszczalne przekroczenie prędkości ruchu elementu trakcyjnego, przeciążenie silnika elektrycznego przenośnika, przegrzanie łożysk bębnów napędowych, powstawanie zatorów w miejscach przeciążenia, opuszczenie taśmy przenośnika, samoistne bezpieczeństwo obwodów sterujących i minimalna liczba żył.

W schemacie sterowania systemem przepływowo-transportowym muszą być przewidziane następujące rodzaje sygnalizacji: ostrzegawcza, awaryjna, o ilości podłączonych przenośników itp.

Ryż. 1. Obwód sterowania napędem elektrycznym trzech przenośników (system transportu przepływowego)

Zgodnie z powyższymi wymaganiami uruchomienie linii przenośnika odbywa się w następującej kolejności.Najpierw uruchamia się silnik M1, naciskając przycisk SB1. W tym samym czasie stycznik KM1 otrzymuje zasilanie i po uruchomieniu zamyka swoje styki liniowe KM1.1 w obwodzie stojana silnika asynchronicznego M1. Silnik zaczyna się obracać, napędzając taśmę przenośnika.

Jednocześnie zamykane są styki pomocnicze: KM1.2, który omija przycisk SB1, oraz KM1.3, który włącza lampkę sygnalizacyjną HL1, wskazującą stan pracy silnika M1. Rozwarcie styku KM1.4 wyłącza przekaźnik czasowy KT1, który odlicza czas potrzebny do rozpędzenia silnika do maksymalnej prędkości.

Gdy taśma przenośnika jest w ruchu, obraca się wał tachogeneratora przekaźnika prędkości KV1.Gdy taśma przenośnika osiągnie maksymalną prędkość, przekaźnik KV1 daje sygnał do zamknięcia swoich styków: KV1.1 w obwodzie, omijając styk KT1.1, a drugi — KV1.2 w obwodzie sterowania następnego przenośnika.

Gdy taśma przenośnika jest w ruchu, obraca się wał tachogeneratora przekaźnika prędkości KV1.Gdy taśma przenośnika osiągnie maksymalną prędkość, przekaźnik KV1 daje sygnał do zamknięcia swoich styków: KV1.1 w obwodzie, omijając styk KT1.1, a drugi — KV1.2 w obwodzie sterowania następnego przenośnika.

Normalny przebieg procesu rozruchu jest kontrolowany przez przekaźnik czasowy KT1. Po upływie nastawionego czasu przekaźnik KT1 zwalnia zworę i powoduje rozwarcie styku KT1.1 w obwodzie stycznika KM1. Pomimo rozwarcia styku KT1.1, stycznik KM1 nadal otrzymuje zasilanie przez zwarty styk KV1.2.

Jeśli z jakiegoś powodu taśma nie osiągnęła maksymalnej prędkości w czasie wymaganym do uruchomienia, styk KT1.1 otworzy się przed zamknięciem styku KV1.1, a silnik M1 zatrzyma się, ponieważ obwód stycznika KM1 będzie otwarty .

Naprężenie jest spowodowane ślizganiem się taśmy po bębnie. Jest to niebezpieczny tryb, który może spowodować zapalenie się taśmy. Dlatego obwód zapewnia blokadę, która wyłącza ten niebezpieczny tryb.W przypadku normalnego startu pierwszego silnika M1 podawany jest sygnał do włączenia silnika M2 drugiego przenośnika — styk KV1.2 zamyka się. Cewka stycznika KM2 przepływa z prądem i po uruchomieniu zamyka swoje styki KM2.1 w obwodzie stojana drugiego silnika M2. Sterowanie uruchomieniem drugiego silnika odbywa się w tej samej kolejności.

W schematach sterowania silnikiem elektrycznym przewidziano następujące rodzaje zabezpieczeń:

-

od przeciążenia silnika — przekaźniki termiczne FR1 — FR6;

-

od przegrzania łożysk bębna napędowego — przekaźniki termiczne FR7 — FR9;

-

od nadmiernej prędkości taśmy przenośnika — przekaźnik prędkości KV1.3 — KV3.3;

-

z pasma zstępującego — przekaźnik KSL1 — KSL3;

-

od blokowania w punktach ładowania — przez przełączniki SQ1 — SQ3.

W przypadku zadziałania jednego z typów zabezpieczeń, zatrzymuje się nie tylko przenośnik, który uległ awarii, ale także kolejne przed przepływem ładunku. Pozostałe przenośniki w kierunku przepływu ładunku pozostają sprawne.

W obwodzie sterowania zastosowano sygnalizację świetlną, która pokazuje stan silników elektrycznych: świecą się zielone lampki HL2, HL4, HL6, sygnalizujące stan dezaktywacji silnika, czerwone HL1, HL3, HL5 — stan pracy. Linię przenośnika można zatrzymać z dowolnego miejsca na torze, naciskając jeden z przycisków SB5, SB6, SB7.