Przykłady schematów napędu elektrycznego dla mechanizmów odśrodkowych i tłokowych

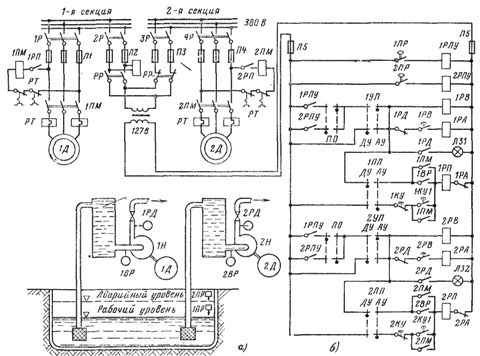

na ryc. 1a przedstawiono schemat technologiczny pomp instalacji odwadniania kopalń przeznaczonych do pompowania wód podziemnych z piętek szybów górniczych i przodków. W skład instalacji wchodzą dwie pompy 1H i 2H wraz ze zbiornikami zalewowymi 1B i 2B, które zapewniają stałe ładowanie pomp.

na ryc. 1a przedstawiono schemat technologiczny pomp instalacji odwadniania kopalń przeznaczonych do pompowania wód podziemnych z piętek szybów górniczych i przodków. W skład instalacji wchodzą dwie pompy 1H i 2H wraz ze zbiornikami zalewowymi 1B i 2B, które zapewniają stałe ładowanie pomp.

Pompy są napędzane obrotowo przez silniki asynchroniczne z wiewiórkami 1D i 2D, które dla większej niezawodności są połączone z różnymi sekcjami magistrali podstacji obniżającej (ryc. 1, b). Jeśli poziom wody w studzience jest poniżej poziomu roboczego, wówczas pompy nie pompują wody. Gdy woda przekroczy poziom roboczy, uruchamiana jest jedna z pomp. Gdy poziom wody podniesie się powyżej poziomu awaryjnego, zostaje podłączona do pracy druga pompa rezerwowa.

Schemat ruch napędzany energią elektryczną umożliwia różne sterowanie silnikami pomp:

• automatycznie w zależności od poziomu wody w studzience,

• zdalnie (z dyspozytorni),

• lokalna wioska przyciski sterująceznajduje się bezpośrednio przy pompach.

Wybór automatycznego AU i pilota odbywa się za pomocą uniwersalnych przełączników 1UP i 2UP. Przełączniki 1PP i 2PP pozwalają wybrać sposób sterowania każdym silnikiem: zdalnym i lokalnym za pomocą przycisków 1KU i 2KU. Przełącznik oprogramowania pozwala na równomierne zużycie sprzętu, aby naprzemiennie używać silników 1D i 2D jako silnika roboczego.

Automatyczne uruchamianie silnika pompa robocza realizowana jest za pomocą łącznika pływakowego 1PR, który kontroluje poziom wody roboczej. Silnik pompy rezerwowej załączany jest przez przekaźnik pływakowy 2PR, który steruje poziomem awaryjnym.

Ryż. 1. Instalacja odwadniająca (a) i obwód elektryczny (b).

Jeśli po czasie opóźnienia przekaźnika 1PB lub 2PB pompa nie wytworzy wymaganego ciśnienia, silnik zostaje odłączony od sieci. Silnik nie uruchomi się, nawet jeśli pompa nie jest całkowicie napełniona wodą (niewystarczający poziom wody w zbiorniku do napełniania i styki przekaźnika kontroli napełniania 1BP lub 2BP są otwarte).

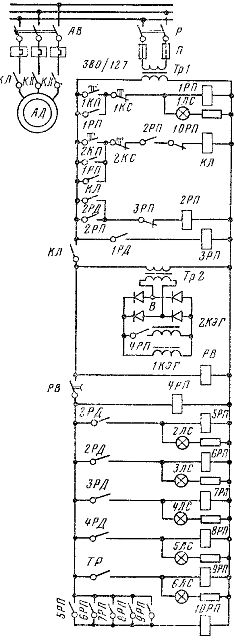

na ryc. 2 przedstawia schemat zautomatyzowanego napędu elektrycznego sprężarki tłokowej. Silnik sprężarki asynchronicznej można uruchomić z miejsca instalacji sprężarki przyciskiem 2KP, jak również z nastawni przyciskiem 1KP. Zezwolenie na start jest wydawane przez przekaźnik 2RP, jeśli ciśnienie w odbiorniku (odbiorniku) powietrza jest niższe niż normalnie. W tym przypadku styk zwierny wyłącznika ciśnieniowego 1RP w obwodzie przekaźnika 2RP zamyka się, cewka przekaźnika 2RP przepływa prąd, a styk zwierny 2RP w obwodzie stycznika linii KL zamyka się.

Po załączeniu stycznika KL zostaje zasilona cewka zaworu elektrohydraulicznego 1KEG, który dostarcza wodę chłodzącą do sprężarki. Po pewnym czasie przekaźnik RV otrzymuje zasilanie do przekaźnika 4RP, który włącza zawór 2KEG. Zawór ten odetnie dopływ powietrza ze sprężarki do atmosfery. Opóźnienie przekaźnika PB jest nieco dłuższe niż czas rozruchu silnika, dzięki czemu zawór 2KEG jest otwarty, a rozruch silnika ułatwiony.

Ryż. 2. Schemat napędu elektrycznego sprężarki tłokowej.

Jeśli przepływ powietrza jest niski, a ciśnienie w odbiorniku przekracza normę, wówczas styk 1RD w obwodzie przekaźnika 3RP zamyka się. Ten ostatni swoim stykiem otwierającym wyłącza przekaźnik 2RP Obwód styków KL traci moc, a silnik zostaje odłączony od sieci Gdy przepływ powietrza wzrasta, a ciśnienie w odbiorniku spada w stosunku do normy, presostat zamknie swój górny styk 1RD i włączy przekaźnik 2RP. Cewka stycznika KL zostanie ponownie zasilona i sprężarka uruchomi się w taki sam sposób, jak opisano powyżej.

Ryż. 3. Schemat instalacji odparowywania cieczy

Obwód zapewnia automatyczne wyłączenie silnika, jeśli ciśnienie powietrza w lodówce, ciśnienie wody chłodzącej i oleju dostarczanego do głównych łożysk oraz temperatura oleju są poza zakresem. Podane parametry są kontrolowane za pomocą przełącznika ciśnieniowego 2RD, 3RD, 4RD i przekaźnika temperaturowego TP. Sygnały wyłączenia silnika podawane są przez przekaźnik 5RP — 9RP do przekaźnika 10RP, który powoduje awaryjne wyłączenie stycznika KL.

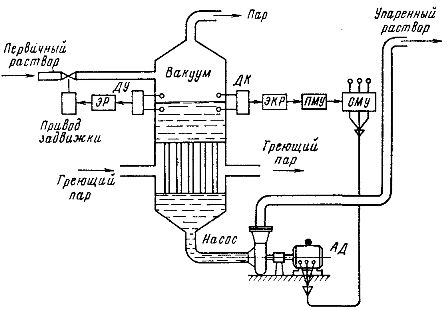

na ryc. 3 przedstawia schemat zautomatyzowanej instalacji do odparowywania cieczy.W tym przypadku pompa jest uwzględniona w głównym procesie technologicznym do produkcji płynów. Roztwór alkaliczny jest odparowywany w wymienniku ciepła, gdzie stężenie cieczy jest podwyższane do wymaganego poziomu. Aparat działa pod próżnią, aby obniżyć temperaturę wrzenia roztworu, a tym samym zmniejszyć ciepło dostarczane do aparatu przez ogrzewanie parowe. Selekcja cieczy z aparatu i dostarczanie ich do kolejnego etapu odparowywania lub do zbiornika zbiorczego odbywa się w sposób ciągły za pomocą pompy. Wymagany poziom stężenia cieczy jest utrzymywany przez stały system kontroli.

W skład układu wchodzą czujniki do kontroli poziomu i stężenia cieczy DC w aparacie, elektroniczne regulatory ER i EK R., zawór napędowy na wlocie aparatu oraz elektryczny napęd pompy na wylocie. Stężenie cieczy mierzy się mostkowym czujnikiem temperatury, ponieważ temperatura pary nasyconej nad cieczą zależy od jej gęstości.

Wymagany poziom stężenia ustawia się potencjometrem w regulatorze elektronicznym EKR. Wraz ze wzrostem stężenia w stosunku do zadanego poziomu wzrasta napięcie wyjściowe EKR i prąd sterujący pośredniego wzmacniacza magnetycznego PMU. Prędkość silnika pompy wzrasta, a przepływ pompy wzrasta. Prowadzi to do skrócenia czasu odparowania cieczy przechodzącej przez urządzenie. Dlatego stężenie zaczyna spadać.

Wraz ze spadkiem poziomu cieczy w aparacie z powodu wzrostu przepływu pompy czujnik poziomu pilota przez regulator ER daje sygnał do większego otwarcia zaworu wlotowego.Dodatkowy dopływ roztworu przywraca poziom w aparacie i przyczynia się do najszybszego przywrócenia zadanego poziomu stężenia.

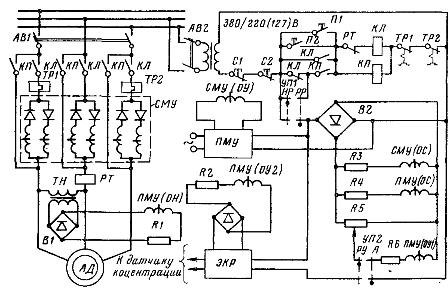

na ryc. 4 przedstawia schemat zautomatyzowanego napędu elektrycznego pompy o mocy do 7 — 10 kW. Pompa napędzana jest silnikiem indukcyjnym klatkowym. Prędkość silnika jest kontrolowana za pomocą trójfazowego wzmacniacza magnetycznego SMU, który jest zawarty w obwodzie stojana. Duża wysokość statyczna instalacji pozwala na zapewnienie niezbędnego zakresu regulacji wydatku pompy przy niewielkiej zmianie prędkości obrotowej silnika.

Ryż. 4. Schemat napędu elektrycznego pompy parownika.

W celu uzyskania dostatecznie sztywnych charakterystyk mechanicznych napędu elektrycznego, oprócz wewnętrznego dodatniego sprzężenia prądowego tworzonego przez uzwojenia robocze SMU, zastosowano sprzężenie ujemne napięciowe. Zastosowanie PMU umożliwia zwiększenie mocy wyjściowej EKR w stopniu niezbędnym do sterowania SMU, a także zmniejszenie wielkości przekładnika napięciowego VT i zwiększenie sztywności charakterystyk mechanicznych. Aby zwiększyć moment obrotowy silnika podczas rozruchu, magnetyczny wzmacniacz mocy jest poruszany przez stycznik skrzyni biegów.

Obwód sterowania silnikiem umożliwia uruchamianie i zatrzymywanie pompy z głównego pulpitu sterowniczego oraz z miejsca jej zamontowania (przyciski P1, P2, C1, C2) Przełącznik UP1 pozwala na ustawienie nieregulowanego trybu pracy pompy HP, gdy SMU pozostaje otoczony stycznikiem KP, a pompa rozwija maksymalną wydajność, a także regulowany tryb PP, gdy KP na końcu rozruchu jest wyłączany przez przekaźnik prądowy RT, a uzwojenia robocze SMU są wprowadzane do obwód stojana. Za pomocą przełącznika UP2 można wybrać jeden z regulowanych trybów pracy pompy: automatyczny A lub ręczne sterowanie RU.