Trzy najpopularniejsze schematy sterowania silnikami asynchronicznymi

Wszystkie schematy elektryczne maszyn, instalacji i maszyn zawierają pewien zestaw typowych bloków i węzłów, które są ze sobą łączone w określony sposób. W obwodach przekaźnikowo-stycznikowych głównymi elementami sterowania silnikami są rozruszniki i przekaźniki elektromagnetyczne.

Najczęściej stosowany jest jako napęd w maszynach i instalacjach do obróbki skrawaniem metali trójfazowe silniki indukcyjne klatkowe… Te silniki są łatwe w projektowaniu, konserwacji i naprawie. Spełniają większość wymagań dotyczących napędu elektrycznego maszyn do cięcia metalu. Głównymi wadami asynchronicznych silników klatkowych są duże prądy rozruchowe (5-7 razy większe od nominalnych) oraz brak możliwości płynnej zmiany prędkości obrotowej silników prostymi metodami.

Wraz z pojawieniem się i aktywną realizacją obwodów elektrycznych przetwornice częstotliwości silniki takie zaczęły aktywnie wypierać inne typy silników (asynchroniczne z uzwojonym wirnikiem i silniki prądu stałego) z napędów elektrycznych, gdzie konieczne było ograniczenie prądów rozruchowych i płynna regulacja prędkości obrotowej podczas pracy.

Jedną z zalet stosowania silników indukcyjnych klatkowych jest łatwość podłączenia ich do sieci. Wystarczy przyłożyć napięcie trójfazowe do stojana silnika, a silnik natychmiast się uruchomi. W najprostszej wersji do włączenia można zastosować przełącznik trójfazowy lub przełącznik pakietowy. Ale te urządzenia, ze swoją prostotą i niezawodnością, są urządzeniami do ręcznego sterowania.

Na schematach maszyn i instalacji często konieczne jest przewidywanie pracy jednego lub drugiego silnika w cyklu automatycznym, zapewnienie kolejności włączania kilku silników, automatyczna zmiana kierunku obrotów wirnika silnika (do tyłu) , itd. n.

Niemożliwe jest zapewnienie wszystkich tych funkcji za pomocą ręcznych urządzeń sterujących, chociaż w wielu starych obrabiarkach do metalu ta sama rewersja i przełączanie liczby par biegunów w celu zmiany prędkości obrotowej wirnika silnika jest bardzo często realizowane za pomocą przełączników pakietowych. Przełączniki i przełączniki pakietów w obwodach są często używane jako urządzenia wejściowe, które dostarczają napięcie do obwodu maszyny. Wykonywane są te same operacje sterowania silnikiem rozruszniki elektromagnetyczne.

Rozruch silnika za pomocą rozrusznika elektromagnetycznego zapewnia, oprócz wszelkich udogodnień podczas jazdy, zerową ochronę. Co to jest, zostanie opisane poniżej.

W maszynach, instalacjach i maszynach najczęściej stosowane są trzy obwody elektryczne:

-

obwód sterowania silnikiem jednokierunkowym za pomocą jednego rozrusznika elektromagnetycznego i dwóch przycisków „start” i „stop”,

-

odwracalny obwód sterowania silnikiem za pomocą dwóch rozruszników (lub jednego rozrusznika odwracalnego) i trzech przycisków.

-

odwracalny obwód sterowania silnikiem za pomocą dwóch rozruszników (lub jednego rozrusznika nawrotnego) i trzech przycisków, z których dwa wykorzystują sparowane styki.

Przeanalizujmy zasadę działania wszystkich tych schematów.

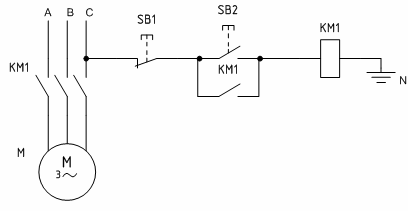

1. Schemat sterowania silnikiem za pomocą rozrusznika magnetycznego

Schemat pokazano na rysunku.

Kiedy klikniesz przyciskSB2 „Start” cewki rozrusznika dostaje się pod napięcie 220 V, bo okazuje się, że jest załączona między fazą C a zerem (H)… Ruchoma część rozrusznika jest przyciągana do nieruchomej jednocześnie zwarcie jego styków. Równolegle z przyciskiem «Start» zamykane są styki zasilające napięcie rozrusznika do silnika i zamek. Dlatego po zwolnieniu przycisku cewka rozrusznika nie traci mocy, ponieważ prąd w tym przypadku przepływa przez styk blokujący.

Jeżeli styk blokujący nie byłby połączony równolegle z przyciskiem (z jakiegoś powodu go nie ma), to po zwolnieniu przycisku „Start” cewka traci zasilanie, a styki zasilania rozrusznika otwierają się w obwodzie elektrycznym, po czym następuje jest wyłączony. Ten tryb działania nazywa się «jogging». Jest stosowany w niektórych instalacjach, na przykład w schematach belek podsuwnicowych.

Zatrzymanie pracującego silnika po uruchomieniu w obwodzie ze stykiem blokującym odbywa się za pomocą przycisku SB1 „Stop”. W tym samym czasie przycisk powoduje przerwę w obwodzie, rozrusznik magnetyczny traci moc i swoimi stykami zasilania odłącza silnik od sieci.

W przypadku przerwy w zasilaniu z jakiegokolwiek powodu rozrusznik magnetyczny również się wyłącza, ponieważ jest to to samo, co naciśnięcie przycisku Stop i utworzenie przerwy w obwodzie.Zatrzymanie silnika i jego ponowne uruchomienie w obecności napięcia jest możliwe tylko przez naciśnięcie przycisku „Start” SB2. Tym samym rozrusznik magnetyczny zapewnia tzw „zero ochrony”. Gdyby go brakowało w obwodzie, a silnik byłby sterowany wyłącznikiem lub wyłącznikiem pakietowym, to po powrocie napięcia silnik uruchomiłby się automatycznie, stwarzając poważne zagrożenie dla personelu serwisowego. Sprawdź więcej szczegółów tutaj — zabezpieczenie podnapięciowe.

Poniżej przedstawiono animację procesów zachodzących na diagramie.

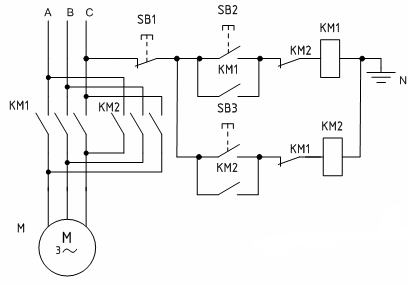

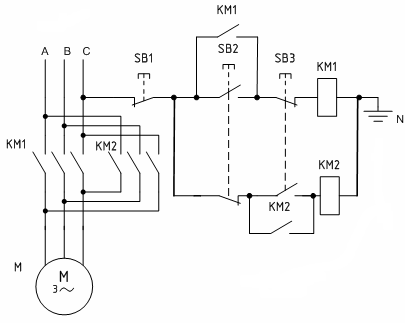

2. Obwód sterowania silnikiem nawrotnym za pomocą dwóch rozruszników magnetycznych

Schemat działa podobnie do poprzedniego. Zmieniając kierunek obrotów (do tyłu) wirnik silnika zmienia się wraz ze zmianą kolejności wirowania fazy jego stojana. Gdy rozrusznik KM1 jest włączony, fazy docierają do silnika — A, B, C, a gdy rozrusznik KM2 jest włączony, kolejność faz zmienia się na C, B, A.

Schemat pokazano na ryc. 2.

Włączenie silnika do obracania w jednym kierunku odbywa się za pomocą przycisku SB2i rozrusznik elektromagnetyczny KM1... Jeśli konieczna jest zmiana kierunku obrotów, naciśnij przycisk SB1 «Stop», silnik zatrzyma się, a następnie, gdy ty nacisnąć przycisk SB3 silnik zacznie się obracać w przeciwnym kierunku. W tym schemacie, aby zmienić kierunek obrotów wirnika, należy nacisnąć przycisk «Stop» pomiędzy nimi.

Ponadto w obwodzie należy obowiązkowo stosować styki normalnie zwarte (NC) w obwodach każdego z rozruszników, aby zapewnić ochronę przed jednoczesnym wciśnięciem dwóch przycisków «Start» SB2 — SB3, co doprowadzi do zwarcia w obwody zasilania silnika.Dodatkowe styki w obwodach rozrusznika nie pozwalają na jednoczesne załączenie rozruszników, ponieważ każdy z rozruszników po naciśnięciu dwóch przycisków „Start” włącza się sekundę wcześniej i otwiera swój styk w obwodzie drugiego rozrusznik.

Konieczność stworzenia takiej blokady wymaga zastosowania rozruszników o dużej liczbie styków lub rozruszników z zamocowaniami styków, co zwiększa koszt i złożoność obwodu elektrycznego.

Poniżej animacja procesów zachodzących w obwodzie z dwoma rozrusznikami.

3. Odwracalny obwód sterowania silnikiem za pomocą dwóch rozruszników magnetycznych i trzech przycisków (z których dwa mają mechaniczne styki łączące)

Schemat pokazano na rysunku.

Różnica między tym obwodem a poprzednim polega na tym, że w obwodzie każdego rozrusznika oprócz wspólnego przycisku SB1 «Stop» zawiera 2 styki przycisków SB2 i SB3, aw obwodzie KM1 przycisk SB2 ma styk normalnie otwarty (zamknij) i SB3 - styk normalnie zamknięty (NC), w obwodzie KM3 — przycisk SB2 ma styk normalnie zamknięty (normalnie zamknięty), a SB3 — normalnie otwarty. Naciśnięcie każdego z przycisków powoduje zamknięcie obwodu jednego rozrusznika i jednoczesne otwarcie obwodu drugiego.

Takie użycie przycisków pozwala odmówić użycia dodatkowych styków do zabezpieczenia przed równoczesnym uruchomieniem dwóch rozruszników (ten tryb nie jest możliwy przy tym schemacie) oraz daje możliwość cofnięcia się bez naciskania przycisku Stop, co jest bardzo wygodne. Przycisk Stop służy do całkowitego zatrzymania silnika.

Schematy podane w artykule są uproszczone. Brakuje w nich urządzeń zabezpieczających (wyłączników, przekaźników termicznych), elementów alarmowych.Takie obwody są również często uzupełniane różnymi stykami do przekaźników, przełączników, przełączników i czujników. Możliwe jest również zasilanie uzwojenia rozrusznika elektromagnetycznego napięciem 380 V. W tym przypadku podłącza się go z dowolnych dwóch faz, np. z A i B... Istnieje możliwość zastosowania przetwornicy step-down transformator obniżający napięcie w obwodzie sterowania. W takim przypadku stosuje się rozruszniki elektromagnetyczne z cewkami na napięcia 110, 48, 36 lub 24 V.