Schematy elektryczne zawarte w projekcie linii produkcyjnej

Wykonanie linii produkcyjnej do obróbki roślin okopowych i bulwiastych

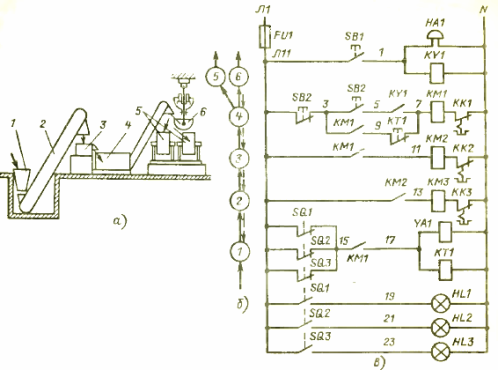

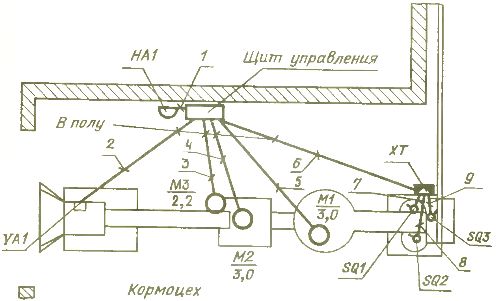

Zapas roślin okopowych przechowywany jest w leju zasypowym 1. Podczas obróbki paszy w dolnej części leja należy otworzyć zawór i korzenie są podawane grawitacyjnie na przenośnik pochyły 2, który podaje je do kamienia separatora 3, z które trafiają do krajarki do mycia korzeni 4. Rozgniecione korzenie są następnie podawane do łaźni parowych 5 wytwórni pasz lub do wózka 6 toru powietrznego w celu transportu do innego pomieszczenia.

Ryż. 1. Linia produkcyjna do obróbki roślin okopowych i bulwiastych

Linia ta jest typowym systemem przenośnikowym. W takim układzie dla zapewnienia poprawnej pracy zapewniona jest blokada mechanizmów tj. ustawienie określonej kolejności ich uruchamiania i zatrzymywania, a blokowanie z reguły odbywa się w kierunku przeciwnym do kierunku przepływu procesu.

Do sterowania taką linią stosuje się elektryczny obwód sterujący (obwód elektryczny) (ryc. 1, c).Pokazuje wyrzutnie odpowiednich mechanizmów. Aby ustalić zgodność schematu z procesem technologicznym, po lewej stronie schematu pokazano schemat technologiczny i bloki (ryc. 1, b).

Zasada działania obwodu elektrycznego

Zasobnik posiada elektromagnes zamykający klapę YA1. Do sterowania mechanizmami odpowiednio 2-4 przewidziano rozruszniki KMZ-KM1 dla przycisku sterującego SB2. Przycisk SB1 jest przeznaczony do dawania sygnału startu, lampki ostrzegawcze HL1 -HL3 — do sygnalizowania stanów pracy mechanizmów 5 i 6.

Aby uruchomić linię, naciśnij przycisk SB1, aby dać sygnał przedstartowy, dzwoni dzwonek HA1, przekaźnik KY1 jest aktywowany, zamykając swój styk w obwodzie pierwszego rozrusznika KM1 do uruchomienia. Następnie, nie zwalniając przycisku SB1, naciśnij przycisk SB2, włączając rozrusznik KM1, następnie rozruszniki KM2 i KMZ są uruchamiane przez wzajemne styki, aktywowany jest elektromagnes YA1, otwierając klapę. Wszystkie maszyny są włączone do pracy, rośliny okopowe i bulwiaste są przetwarzane.

Praca linii trwa do momentu napełnienia łaźni parowych 5 lub korpusu wózka 6. Będzie to sygnalizowane przez ich wyłączniki krańcowe odpowiednio SQ1 — SQ3. Ich sygnał otwiera obwód zasilania elektromagnesu YA1 i przekaźnika czasowego KT1. Elektromagnes zwalnia zawór zasobnika 1, który pod działaniem sprężyny powrotnej blokuje przepływ roślin okopowych do przenośnika 2 i dalej.

Zainstalowany w obwodzie przekaźnik czasowy KT1 przeznaczony jest do modyfikacji linii tj.po wyłączeniu zasobnika 1 maszyny pracują jeszcze przez pewien czas, niezbędny do całkowitego oczyszczenia maszyn z resztek roślin okopowych. Po tym czasie przekaźnik wyłącza swoim stykiem wszystkie mechanizmy. Do ręcznego hamowania obwód ma styk do otwierania przycisku SB2.

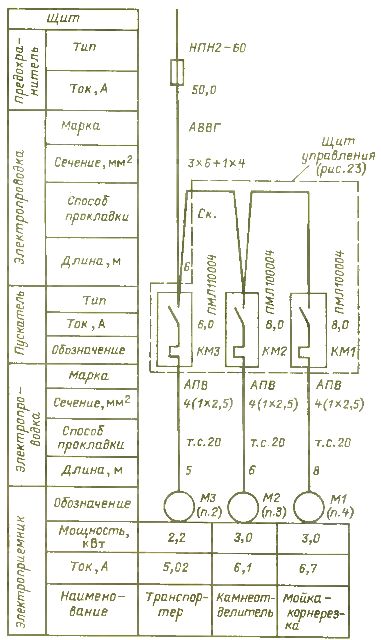

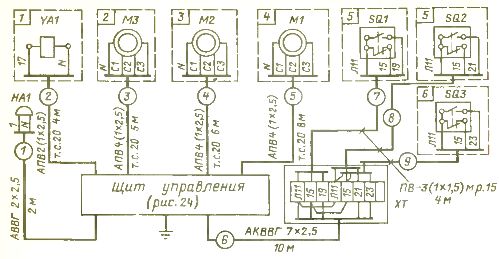

Jednoliniowy schemat zasilania linii produkcyjnej

Najwygodniej jest skoncentrować wszystkie urządzenia sterujące w centrali. W tym przypadku schemat zasilania maszyn pokazano na ryc. 2.

Ryż. 2. Schemat jednoliniowego zasilania linii produkcyjnej

Bezpiecznik jest zainstalowany w panelu zasilania magazynu paszy. Rozruszniki bez osłon ochronnych serii PML są instalowane w panelu i wyposażone w zabezpieczenie elektryczne przekaźnika termicznego RTL -1012 na prąd 8 A, z zakresem regulacji 5,5 — 8 A. Właściwy prąd zabezpieczenia jest regulowany zgodnie z prąd silnika.

Rozrusznik KM1 jest dostarczany z załącznik kontaktowy PKL-2204, ponieważ obwód wymaga do działania trzech styków pomocniczych, a posiada tylko jeden zamykający styk pomocniczy.

Schemat zasilania napędów elektrycznych z reguły podawany jest na obrazie jednoliniowym. Pokazuje urządzenia przełączające zasilanie, okablowanie elektryczne i sposoby ich układania.

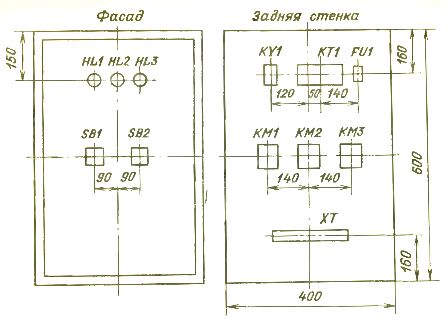

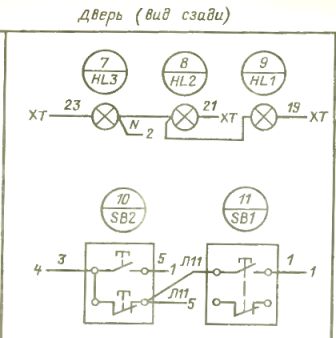

Schemat płytki sterującej i schemat połączeń urządzeń elektrycznych w tablicy

Następnie wykonywany jest rysunek pulpitu sterowniczego, na którym znajduje się aparatura sterownicza (rys. 3). Do montażu dopuszczony jest sprzęt: lampki sygnalizacyjne HL1-HL3 (AC-220), przyciski SB1 (PKE122-1UZ), SB2 (PKE622-2UZ), przekaźnik KY1 (RPU-2M, 2z), KT1 (VL-18- 1 ), bezpiecznik FU1 (PRS-6-P), prąd wstawiania 6 A, listwa zaciskowa XT (BZ-10).

Ryż. 3. Widok ogólny centrali z rozmieszczeniem osprzętu elektrycznego

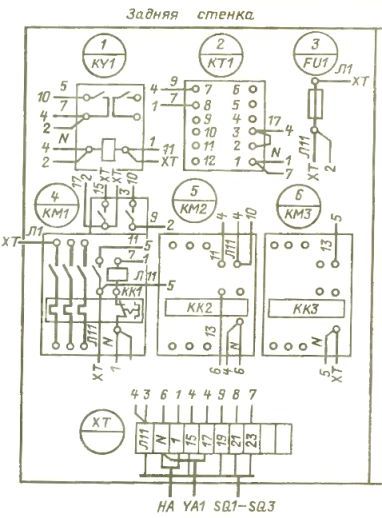

Następnie pokazano rysunek połączeń płytki drukowanej (schemat elektryczny - rys. 4), na którym rysuje się schematy elektryczne zainstalowanego sprzętu elektrycznego bez zachowania skali, numerów seryjnych (w liczniku) i oznaczeń pozycyjnych zgodnie z zasadą diagramu (w mianowniku) umieszcza się nad każdym obrazem.

Ryż. 4. Schemat podłączenia urządzeń elektrycznych w centrali

Instalacja odbywa się na jeden ze sposobów, na przykład metodą przeciwnych adresów, w których segmenty przewodów są przedstawione na odpowiednich zaciskach urządzenia, na których napisana jest marka drutu zgodnie ze schematem, oraz gdy na końcu wskazany jest numer urządzenia, do którego skierowany jest ten przewód. Na przeciwległym urządzeniu ten sam przewód jest oznaczony numerem poprzedniego urządzenia.

Schemat podłączenia rozdzielnicy i urządzeń elektrycznych

Następnie sporządzany jest schemat płytki przyłączeniowej i wyposażenia elektrycznego (ryc. 5).

Ryż. 5. Schemat podłączenia zewnętrznego centrali i wyposażenia elektrycznego

Na takim schemacie, jak w poprzednim przykładzie, niezbędne maszyny procesowe z ich wyposażeniem elektrycznym i odpowiednim okablowaniem są pokazane zgodnie ze schematem ideowym. Należy zauważyć, że dopuszczalne jest nie rysowanie okablowania do silników elektrycznych na schemacie, ponieważ są one dostępne na schemacie jednokreskowym na ryc. 2.

Układ urządzeń elektrycznych na linii produkcyjnej

Końcowym rysunkiem projektu jest układ wyposażenia elektrycznego (ryc. 6).Stosuje się do niego plan pomieszczeń i uproszczone wyposażenie technologiczne, umieszcza się zaprojektowany sprzęt elektryczny, aw symbolach, w pobliżu których umieszczane są oznaczenia referencyjne zgodnie z poprzednimi rysunkami projektowymi, pokazane są trasy okablowania i wskazane są ich numery warunkowe zgodnie ze schematem połączeń i schematem jednokreskowym.

Ryż. 6. Lokalizacja urządzeń elektrycznych

Ten i poprzednie rysunki są niezbędne do praktycznej realizacji projektu na budowie.