Przykład sporządzenia schematu czasowego i schematu blokowego działania mechanizmów

W schematach sterowania ciągami technologicznymi stan elementów wyjściowych tj. elementów wykonawczych (przekaźniki elektromagnetyczne, rozruszniki magnetyczne, przekaźniki półprzewodnikowe itp.), determinuje nie tylko kombinacja elementów wejściowych lub odbiorczych (przyciski, czujniki itp.), ale także kolejność ich zmiany w czasie.

Słowny opis zaprojektowanego procesu technologicznego można przedstawić w postaci harmonogramu zmian sygnałów wejściowych i wyjściowych, który nazywany jest diagramem czasowym procesu technologicznego.

Przykład budowy wykresu czasowego zostanie wykonany na podstawie wykresu linii wstępnego czyszczenia ziarna.

Opis działania obwodu

Za pomocą przełącznika SA1 wybiera się tryb pracy: automatyczny — główny tryb pracy, ręczny — tryb uruchamiania.

Tryb uruchomienia polega na dostarczeniu zasilania poprzez przyciski blokujące SB4-SB6 do cewek rozruszników magnetycznych mechanizmów liniowych, z pominięciem całej logiki sterującej. W tym trybie operator sam decyduje o długości linii lub jakiegoś oddzielnego mechanizmu, kontrola napełnienia leja odbywa się tylko wizualnie.

Z reguły ten tryb pracy jest stosowany albo w awaryjnych trybach pracy, gdy logika sterowania jest zepsuta i konieczne jest dokończenie procesu technologicznego bez utraty produktu na linii, albo podczas rozruchu, gdy po naprawie jakiegoś mechanizmu na linii konieczne jest uruchomienie tylko jej, a nie wszystkich mechanizmów liniowych.

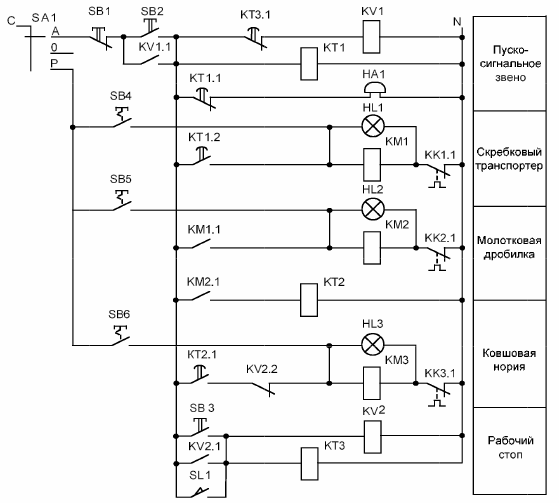

Ryż. 1. Obwód sterowania ze stykiem przekaźnika linii wstępnego czyszczenia ziarna

Po przełączeniu trybu pracy w obwód sterowania włączony jest blok sygnalizacji rozruchu, który pozwala z opóźnieniem czasowym na jednoczesne wyłączenie dzwonka i włączenie przenośnika zgrzebłowego. Podczas tworzenia obwodów przekaźnikowo-stykowych sekwencja włączania lub wyłączania mechanizmów odbywa się za pomocą styków zamykających rozruszników magnetycznych.

Tak więc w naszym przypadku, jeśli na cewce rozrusznika magnetycznego KM1 (przenośnik zgrzebłowy) pojawi się energia odpowiednio przez styk KM1.1, energia będzie również na cewce rozrusznika magnetycznego KM2 (młot) .

Jednocześnie niepraktyczne jest uruchamianie wszystkich mechanizmów linii, ponieważ podczas pracy taki tryb pracy może wystąpić, gdy napędy elektryczne dwóch mechanizmów linii nie osiągnęły jeszcze swojego nominalnego trybu pracy, a produkt jest dostarczane do nich przez mechanizm głowicy, powodując awaryjne zatrzymanie linii. Dlatego w obwodzie sterowania zasilanie jest dostarczane do cewki rozrusznika magnetycznego KM3 mechanizmu głowicy z opóźnieniem czasowym realizowanym przez przekaźnik czasowy KT2.

Mechanizmy liniowe są włączone, prace trwają. Czasami podczas pracy przychodzi moment, że zbiornik nie jest jeszcze pełny i linia musi zostać wyłączona. W takim przypadku w schemacie sterowania zastosowano blok „zatrzymania pracy”, który umożliwia wyłączenie wszystkich mechanizmów linii we właściwej kolejności (w kierunku ruchu produktu wzdłuż linii).

Tak więc po naciśnięciu przycisku SB3 włącza się przekaźnik pośredni KV2, którego styk otwierający KV2.2 przerywa obwód z cewką KM3, mechanizm głowicy liniowej jest wyłączony. W tym samym czasie przekaźnik czasowy KT3 sporządza raport z czasu pracy linii do czyszczenia mechanizmów z produktu.

Po pewnym czasie styk przekaźnika czasowego KT3.1 przerywa obwód z przekaźnikiem pośrednim KV1, którego styk omija przycisk start. Powoduje to zatrzymanie całego obwodu sterującego, aw rezultacie zatrzymanie mechanizmów liniowych. Podobny algorytm działania obwodu sterującego podczas wyzwalania czujnika poziomu w zbiorniku SL1.

Zabezpieczenie liniowych silników elektrycznych przed przeciążeniem w przedstawionym schemacie sterowania realizowane jest za pomocą styków przerywających przekaźników termicznych KK1.1 ... KK3.1, które są instalowane odpowiednio szeregowo w obwodach z cewkami rozruszników magnetycznych KM1 .. KM3.

Do wizualnej kontroli działania mechanizmów liniowych w obwodzie sterowania służą lampki kontrolne HL1 ... HL3. Podczas normalnej pracy mechanizmów liniowych zapalą się lampki kontrolne. W przypadku awaryjnego wyłączenia zasilanie w obwodzie z rozrusznikiem magnetycznym zanika, a lampka kontrolna odpowiednio gaśnie.

Zgodnie ze schematem elektrycznego głównego automatycznego trybu pracy, do linii wstępnego czyszczenia ziarna potrzebne są 3 przyciski: SB1 „Stop”, SB2 „Start” i SB3 „Zatrzymanie pracy”, a także czujnik poziomu SL1. Mamy więc 4 elementy wejściowe. Przyjmowane są również guziki z samopowrotem, tj. bez ustalania stanu włączenia.

Przykład budowania wykresu czasowego

Pozycje wyjściowe 4: dzwon HA1, przenośnik zgrzebłowy KM1, kruszarka młotkowa KM2 i podnośnik kubełkowy KM3.

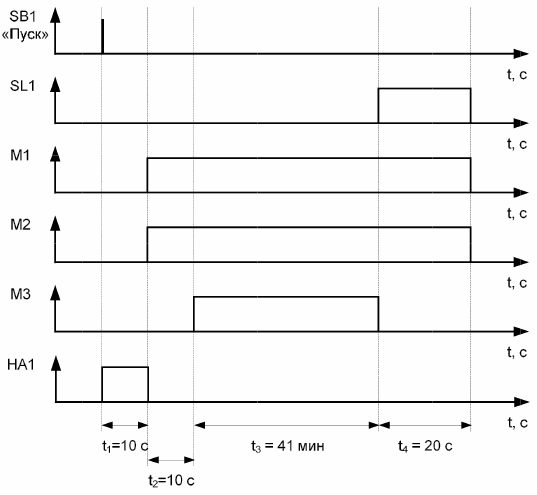

Po naciśnięciu przycisku „Start” SB2, pierwsze łącze wyzwalające (dzwonek HA1) powinno zostać aktywowane na 10 sekund, aby ostrzec personel, że linia procesowa ma się rozpocząć.

Po dzwonku HA1, tj. Po 10 sekundach od naciśnięcia przycisku „Start” SB2 86 zostaje włączony przenośnik zgrzebłowy KM1 i kruszarka udarowa KM2 (patrz rys. 2).

Czas pracy mechanizmów określa się na podstawie ich wydajności i wielkości produkcji.Wydajność przenośnika zgrzebłowego, kruszarki młotkowej i podnośnika kubełkowego wynosi odpowiednio 5 t/h, 3 t/h i 2 t/h. Objętość ziarna jest określana na podstawie objętości leja i kilograma ziarna na 1 m3.

Ziarno różnych upraw ma inny kształt, gęstość i odpowiednią wagę, dlatego metr sześcienny każdego rodzaju ziarna nie może ważyć tyle samo.

Przyjmijmy objętość bunkra 5 m. Załadowane ziarno to gryka, która waży 560 - 660 kg. Początkowy stan kosza jest pusty. Wtedy ilość ziarna w pełnym kontenerze: N = 580 x 5 = 2900 kg.

Podnośnik kubełkowy ma najniższą wydajność ze wszystkich mechanizmów; dostarcza również zboże do linii. Jego czas pracy wyniesie: Tm3 = 2000/2900 = 0,689 h = 41 min.

Czas pracy pozostałych mechanizmów wyniesie ponad 41 minut i jest ustalany na podstawie logiki układu.

Po włączeniu przenośnika zgrzebłowego KM1 i kruszarki udarowej KM2 należy dać im czas na przyspieszenie. Przyjęto czas przyspieszenia dla wszystkich mechanizmów — 10 sekund. Podnośnik kubełka KM3 jest uruchamiany jako ostatni (10 sekund po uruchomieniu KM1 i KM2), aby nie tworzyć blokady produktu na kruszarce młotkowej KM2 i przenośniku zgrzebłowym KM1. Po 41 minutach cały produkt potrzebny do napełnienia leja samowyładowczego przejdzie przez podnośnik kubełkowy KM3.

Czujnik poziomu SL montowany jest w taki sposób, że sygnał napełnienia leja jest odbierany jeszcze zanim resztki produktu przejdą przez kruszarkę młotkową KM2 i przenośnik zgrzebłowy KM1.

Po uruchomieniu czujnika poziomu SL1 mechanizm głowicy KM3 zostaje wyłączony (po 41 minutach i 20 sekundach od naciśnięcia przycisku SB2 «Start»). Z opóźnieniem czasowym KM1 i KM2 wyłączają się jednocześnie. To opóźnienie czasowe można przyjąć jako równe 20 sekund.

Schemat czasowy dla normalnej pracy pokazano na rysunku 2.

Ryż. 2. Wykres czasowy dla normalnej pracy

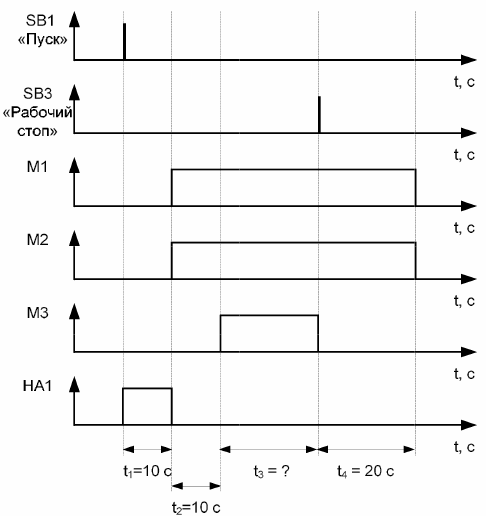

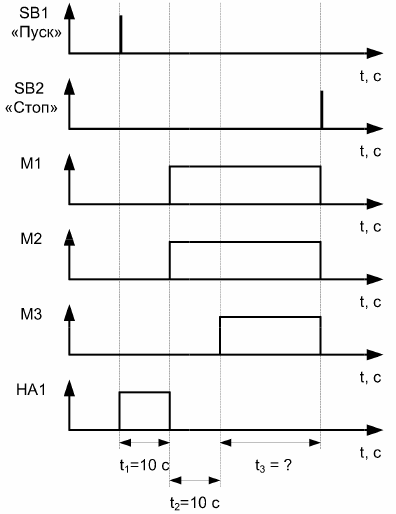

W trybie „Zatrzymanie pracy” operator może zatrzymać proces przed zadziałaniem czujnika poziomu SL1, dlatego w tym przypadku nie jest możliwe określenie czasu działania mechanizmów. W trybie «Ogólne zatrzymanie» wszystkie mechanizmy są natychmiast dezaktywowane.

Ryż. 3. Wykres czasowy dla trybu pracy «Zatrzymanie pracy»

Ryż. 4. Diagram czasowy dla trybu «Całkowite zatrzymanie»

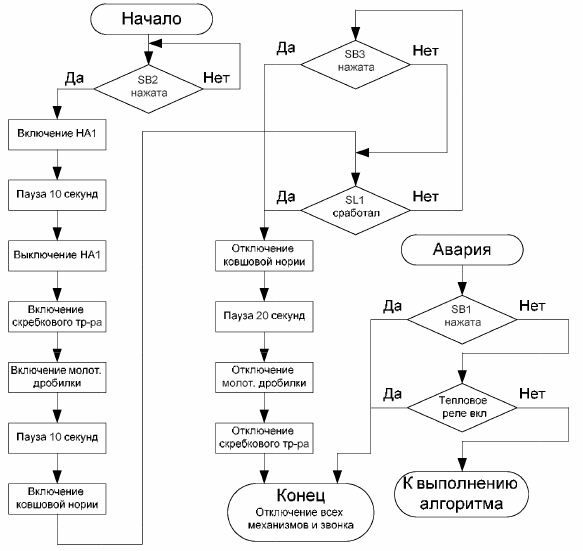

Przykład budowy schematu blokowego działania mechanizmów

Schemat blokowy procesu technologicznego musi wyraźnie pokazywać algorytm jego pracy, w tym celu stosuje się specjalne oznaczenia niektórych działań.

Rysunek 5 przedstawia przykładowy schemat blokowy linii wstępnego czyszczenia ziarna. Przedstawiony schemat blokowy przedstawia wszystkie możliwe warianty funkcjonowania procesu technologicznego. Sytuacja „Wypadek” może wystąpić w dowolnym momencie podczas pracy linii wstępnego czyszczenia ziarna po naciśnięciu przycisku „Start” SB2.

Ryż. 5. Schemat blokowy linii wstępnego czyszczenia ziarna