Wyszukiwanie błędów w obwodach przekaźnik-stycznik. Część 1

Elektrycy różnych zawodów produkują, instalują, konfigurują, naprawiają i konserwują różne urządzenia elektryczne. W tym przypadku nieodzowną częścią ich pracy jest poszukiwanie usterek. Potrzeba szybkiego wykrywania i usuwania usterek jest trudna do przecenienia, ponieważ im doskonalszy i wydajniejszy sprzęt elektryczny, tym większe straty ekonomiczne wynikające z jego przestojów lub nieracjonalnego użytkowania, nawet w krótkich okresach czasu. Dlatego tak ważna jest zdolność elektryków do wykrywania usterek w różnych urządzeniach elektrycznych.

Schemat słowny służy do oznaczania dokumentacji instalacji elektrycznej lub produktu elektrycznego. W przypadku konieczności powołania się na jakikolwiek dokument, do tego słowa zostanie dodane słowo wyjaśniające wskazujące na dany schemat.

Jeśli obwód przekaźnika-stycznika (dla zwięzłości, w przyszłości produkt lub przedmiot) spełnia wszystkie wymagania określone w dokumentacji, to zwyczajowo mówi się, że jest w dobrym stanie... Gdy nie ma takiego korespondencję, wtedy mówią o wadliwych produktach lub za to o usterkach.

Przejście produktu ze stanu roboczego do wadliwego następuje z powodu wad. Wada słowna służąca do wskazania indywidualnej niezgodności produktu z wymaganiami ustalonymi dla niego w dokumentacji.

Z definicji wynika, że usunięcie wady produktu jest niemożliwe, natomiast usunięcie wady produktu jest możliwe. Jeśli jest to jedyny, produkt przejdzie do stanu pionowego.

Wady produktu mogą wystąpić w różnych momentach jego cyklu życia — podczas produkcji, montażu, regulacji, eksploatacji, testowania, naprawy i mieć różne konsekwencje.

Konsekwencje dzielą się na wady krytyczne, znaczące i drobne.

Obecność wad krytycznych uniemożliwia lub nieakceptowalne użycie produktu zgodnie z jego przeznaczeniem.

Przykład 1. Wada krytyczna.

Jako przykładowy produkt wybieramy przekaźnik prądu stałego na napięcie znamionowe 110 V, którego cewka ma wx = 10 000 zwojów i rezystancję Rx = 2200 Ohm.

Pozostałe parametry: prąd znamionowy Inom = 0,05 A, prąd roboczy Israb = 0,033 A, współczynnik bezpieczeństwa Kzsh = 1,5, znamionowa siła napędowa MDS (magnetyczna siła napędowa) Aw = 500 A.

Niech w cewce wystąpi defekt powodujący zwarcie 90% zwojów i zmniejszenie rezystancji cewki do R2 = 220 Ohm (zakładając, że wszystkie zwoje mają taką samą długość).

Przy napięciu 110 V rezystancja ta odpowiada prądowi I2 = 0,5 A i MDS Aw2 = l2 * w2 = 0,5 • 1000 = 500 A.

Chociaż z rysunków wynika, że wartość MDS nie ulegnie zmianie i przekaźnik będzie w stanie przyciągać swój twornik, to jednak jakakolwiek ciągła praca przekaźnika z taką wadą jest niemożliwa, ponieważ po przyłożeniu napięcia znamionowego do uszkodzonej cewki cewka drut przeciążony prądem 10 razy, spali się prawie natychmiast.

Istotne wady ograniczają możliwość użytkowania produktu zgodnie z jego przeznaczeniem lub zmniejszają jego trwałość (patrz przykład 6).

Przykład 2. Duża wada

Załóżmy, że w cewce przekaźnika omówionej w przykładzie 1 występuje defekt, który powoduje zwarcie 20% zwojów, czyli 8000 zwojów pozostaje w nim aktywnych.

Zakładając, że proporcjonalność między liczbą zwojów a rezystancją cewki jest nadal proporcjonalna, można określić rezystancję uszkodzonej cewki jako R3 = 1760 omów.

Ta rezystancja przy 110 V ograniczy prąd cewki do I3 = 0,062 A.

Dlatego MDS Aw3 = 0,062 • 8000 = 496 A.

Tak więc, nawet z tą wadą, MDS będzie wystarczający do obsługi przekaźnika, ale zwiększenie prądu przepływającego przez cewkę o prawie 25% spowoduje przegrzanie cewki powyżej tego, co jest dozwolone dla jej izolacji i przedwczesną awarię przekaźnika, chociaż będzie to móc pracować przez jakiś czas.

Jeśli obecność wady nie wpływa na działanie produktu, wówczas jest ona nazywana nieistotną.

Przykład 3. Mała wada

W cewce przekaźnika, której parametry podano w przykładzie 1, 5% zwojów jest krótkich, których rezystancja jest w przybliżeniu równa 2090 omów.

Rezystancja ta ograniczy prąd w cewce do wartości I4 = 0,053A, co odpowiada MDS Aw4 = Um W4 = 503 A.

Biorąc pod uwagę, że dokumentacja przekaźnika ma 10% tolerancję dla prądu znamionowego, tj. Inom max = 0,055 A, to wzrost prądu o 0,003 A nie może być rozsądnie przypisany uszkodzeniu przekaźnika lub jego cewki, ponieważ I4 < Inom max.

W związku z tym, że wzrost prądu nie przekracza dopuszczalnego dla tego przekaźnika, wada, która go spowodowała nie wpływa na pracę przekaźnika.

Rozważane przykłady pokazują, że nie tylko różne defekty, ale także ten sam typ defektu (w naszym przypadku zwarcie zwojów cewek) może mieć różne konsekwencje. Sama obecność wady w produkcie nie zawsze wpływa na jego zdolność do wykonywania swoich funkcji.

Na poparcie powyższego podamy przykład, w którym łańcuch lamp elektrycznych jest uważany za przedmiot. Ten dość prosty obiekt zostanie użyty w kilku kolejnych przykładach, gdy przyjrzymy się podstawowym problemom technologicznym wyszukiwania defektów.

Prostota obiektu pozwoli, nie odrywając się od wyjaśnienia zasady jego działania i zachodzących w nim procesów, zwrócić uwagę jedynie na kwestie poszukiwania wad.

Przykład 4. Różne przejawy tych samych wad.

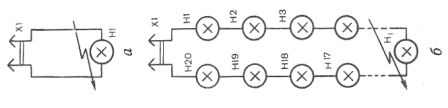

Niech obiekt, którym jest przenośna lampa (ryc. 1, a), ma zwarcie między zaciskami lampy.

Ryż. 1 Różne manifestacje tych samych wad: a — w lampie przenośnej, b — w girlandzie lamp elektrycznych

Gdy oprawa oświetleniowa jest podłączona do źródła zasilania, w źródle wystąpi zwarcie. W takim przypadku z punktu widzenia konsekwencji zwarcie w lampie jest wadą krytyczną.

Kolejnym obiektem jest girlanda lamp elektrycznych (ryc. 1, b). Ta sama wada w tym obiekcie może prowadzić do różnych konsekwencji w zależności od liczby lamp w girlandzie.

W szczególności przy 25-30 lub więcej lampach i sumie ich napięć znamionowych przekraczających napięcie sieciowe, zwarcie w jednej z lamp nie spowoduje wzrostu napięcia powyżej dopuszczalnego napięcia dla każdej z pozostałych lamp roboczych oraz do zauważalnego wzrostu jasności pozostałych lamp.

Choć zewnętrznie obie usterki objawiają się w ten sam sposób (bez świecenia uszkodzonej lampy), to w rezultacie zwarcie w jednej z lamp girlandy nie prowadzi do zwarcia źródła zasilania, a dla całość girlandy to wg przyjętej klasyfikacji wada drobna.

Oprócz stanów zdatnych i uszkodzonych w diagnostyce technicznej rozróżnia się stany robocze i niedziałające.

Produkt skuteczny uważa się za zdolny do wykonywania przypisanych mu funkcji przy zachowaniu wartości określonych parametrów w określonych granicach.

W przeciwnym razie produkt nie działa.

Chociaż każdy serwisowany produkt jest jednocześnie serwisowany, nie zawsze można powiedzieć, że serwisowany produkt jest serwisowalny.

Przykłady 3, 4 pokazują, że produkty wadliwe mogą również spełniać przypisane im funkcje.

Naruszenie zdatności do użytku produktu przy zachowaniu jego sprawności następuje w wyniku uszkodzenia, aw przypadku wadliwego działania - w wyniku uszkodzenia.

Z powyższych definicji wynika, że choć awaria produktu spowodowana jest obecnością w nim pewnych wad, to samo wystąpienie wady nie zawsze prowadzi do awarii (patrz przykłady 3, 4).

Uszkodzenia, które nie są związane z nieprawidłowym działaniem innych elementów, nazywane są niezależnymi i powstały w wyniku innego, zależnego.

Przykład 5. Zależna odmowa.

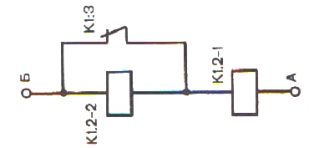

Niektóre typy styczników wykorzystują dzielone cewki (rys. 2).

Ryż. 2 Uzwojenie sekcyjne

Gdy stycznik jest włączony, działa sekcja cewki K1.2-1, zwana początkową lub włączoną. Druga sekcja cewki K1.2-2 jest w tym czasie bocznikowana przez styk otwierający K1:3 stycznika. W zależności od wielkości stycznika prąd płynący przez sekcję rozruchową osiąga wartości 8-15 A.

Po przesunięciu układu ruchomego stycznika do pozycji końcowej styk K1.3 otworzy się i cewka podtrzymująca K1.2-2 włączy się, a prąd spadnie do 0,2-0,8 A.

Załóżmy, że w styczniku występuje defekt, który uniemożliwia otwarcie styku K1: 3.

W takim przypadku po pewnym czasie od przyłożenia napięcia do cewki drut, którym uzwojona jest cewka zamykająca, przepali się z powodu przeciążenia. Przewód tej cewki jest przeznaczony tylko do krótkotrwałej, ułamkowej sekundy pracy w okresie, gdy stycznik jest włączony. Zatem defekt styku K1:3 prowadzi do awarii stycznika.

W zależności od przyczyn, które spowodowały wystąpienie uszkodzeń, dzieli się je na systematyczne i losowe.

Systematyczne uszkodzenia produktów występują w przypadku naruszenia procesów technologicznych ich produkcji lub montażu, regulacji lub eksploatacji, naprawy lub testowania. Przyczyny takich awarii można zidentyfikować i usunąć.

Występowanie przypadkowego uszkodzenia jest, choć niepożądane, zjawiskiem całkowicie naturalnym i charakterystycznym dla każdego obiektu technicznego.

Prawdopodobieństwo wystąpienia takich awarii określają jego wskaźniki niezawodności: MTBF, prawdopodobieństwo bezawaryjnej pracy, trwałość itp.

Zilustrujmy związek niektórych z powyższych pojęć.

Przykład 6. MTBF i długowieczność

«Czasami nowa instalacja natychmiast kończy się niepowodzeniem lub działa źle. W takich przypadkach należy natychmiast podjąć niezbędne środki. Albo na początku wszystko jest w porządku, potem wydajność się pogarsza, aż w końcu pojawia się awaria: instalacja elektryczna psuje się np. po 3 miesiącach, chociaż jej żywotność to 16 lat. "...

Oto dwie cechy niezawodności — MTBF (czas do pierwszej awarii) i trwałość (żywotność). Zgodnie z przyjętym systemem koncepcji produktów naprawialnych, MTBF jest zawsze mniejszy niż ich żywotność. Tak więc, jeśli MTBF jest ustawiony dla produktu na mniej niż 3 miesiące, to jego awaria jest naturalna. W tym samym przypadku, gdy ustalony MTBF przekracza 3 miesiące, możemy mówić o niskiej realnej niezawodności tego produktu.

Inaczej jest w przypadku produktów nienaprawialnych, dla których MTBF zawsze musi być nie mniejsze niż ich żywotność. Tak więc awaria nienaprawialnego produktu o żywotności 16 lat po 3 miesiącach eksploatacji jest nienormalna.

Inaczej jest w przypadku produktów nienaprawialnych, dla których MTBF zawsze musi być nie mniejsze niż ich żywotność. Tak więc awaria nienaprawialnego produktu o żywotności 16 lat po 3 miesiącach eksploatacji jest nienormalna.

Należy jednak pamiętać, że wszystkie wskaźniki niezawodności charakteryzują się wartościami losowymi, w związku z czym przedwczesna awaria pojedynczego produktu nie pozwala racjonalnie ocenić niezawodności innych produktów tego typu.

W przykładzie 3 rozpatrywany jest przypadek, gdy wada produktu nie przejawia się na zewnątrz. Jak można dowiedzieć się o obecności tej lub innej wady w danym produkcie, nie czekając na awarię, wypadek lub inne niepożądane konsekwencje?

Przede wszystkim wada produktu objawia się podczas jego regulacji, testowania lub podczas planowego przeglądu prewencyjnego na podstawie znaków pozwalających na ustalenie faktu naruszenia jego sprawności eksploatacyjnej lub użytkowej.

Na podstawie tych znaków stan faktyczny produktu odnosi się do jednego z czterech wymienionych wyżej stanów (sprawny, wadliwy, sprawny, niesprawny) lub do stanu granicznego, w którym niepraktyczne są jakiekolwiek regulacje lub naprawy, a produkt należy wymienić na nowy.

Powyższe znaki są zwykle nazywane kryteriami wad i są określone w dokumentacji produktu w postaci listy parametrów lub cech ze wskazaniem dopuszczalnych granic ich zmiany — tolerancji.

Oleg Zakharov „Wyszukiwanie defektów w obwodach przekaźnikowo-stycznikowych”

Kontynuacja artykułu: