Wyszukiwanie błędów w obwodach przekaźnik-stycznik. Część 2

Sprawdź początek tutaj: Wyszukiwanie błędów w obwodach przekaźnik-stycznik. Część 1

Przykład 7. Kryteria defektu.

Niech stan roboczy cewki przekaźnik charakteryzuje się tylko jednym parametrem — rezystancją R = 2200 ± 150 Ohm.

W takim przypadku podczas planowego sprawdzenia prewencyjnego rezystancji przekaźnika na podstawie odchyłki rzeczywistej rezystancji poza tolerancję, stwierdza się obecność wad zgłoszonych w przykłady 1,2.

Jednocześnie cewka przekaźnika z wadą wskazaną w przykładzie 3 zostanie sklasyfikowana jako sprawna.

Obecność wady w produkcie działającym zgodnie z przeznaczeniem rozpoznawana jest po zadziałaniu urządzeń zabezpieczających, alarmowych lub wystąpieniu niedopuszczalnych odchyleń obserwowanych parametrów.

Przykład 8. Ustalenie obecności wady.

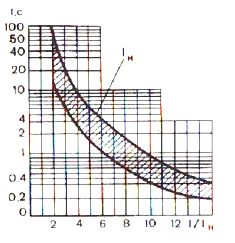

Odbiorca energii elektrycznej otrzymuje energię przez styki wyłącznika (maszyny) wyposażone w wyzwalacz zależny o charakterystyce prądowo-czasowej pokazanej na rys. 3.

Ryż. 3 Charakterystyka prądu czasowego wyłącznika

Ryż. 3 Charakterystyka prądu czasowego wyłącznika

Jeżeli maszyna nie przerywa zasilania użytkownika, wówczas uważa się, że nie ma uszkodzeń w układzie zasilania instalacji elektrycznej. W przeciwnym razie uznają, że wada istnieje i nadal ustalają przyczynę, która spowodowała zwolnienie problemu.

Oczywiście przydatność wydania i samej maszyny należy okresowo sprawdzać.

Ostatecznie na istnienie wady produktu wskazuje zajście określonego wypadku (wypadku). W przeciwieństwie do omówionych wcześniej, taka sytuacja nie jest normą iw części niewpływającej na proces poszukiwania interesującej nas usterki należy ją traktować jako awaryjną.

Podsumowując to, co zostało powiedziane, zauważamy, że w diagnostyce technicznej, niezależnie od tego, w jaki sposób dowiedzieli się o fakcie obecności usterki, zwyczajowo mówi się, że poszukiwanie usterki rozpoczyna się po jej wykryciu.

Zgodnie z powyższą definicją każda wada jest odchyleniem od jakiejkolwiek normy. Dopóki nie ma takiego odchylenia, czyli wada się nie pojawiła, dopóty nie ma samej wady.

Dlatego też panujący pogląd, że usterki należy wykrywać i usuwać zawczasu, aby nie ujawniły się błędnie, jest bowiem sprzeczny z podstawowymi koncepcjami diagnostyki technicznej i teorii niezawodności.

Stosując pewne kontrole, nie zawsze jest możliwe ustalenie faktu obecności wady w produkcie (patrz przykład 3), dlatego w związku z zasadami, metodami i środkami kontroli wszystkie wady są podzielone na jawne i ukryte .

Oczywiste wady można wykryć metodami i środkami kontroli przewidzianymi w dokumentacji produktu.

Załóżmy na przykład, że dokumentacja przekaźnika zawiera tylko jeden sposób sprawdzenia stanu cewki — poprzez pomiar rezystancji cewki. W takim przypadku wady opisane w przykładach 1, 2, zgodnie z przyjętą klasyfikacją, będą oczywiste. Wada wskazana w przykładzie 3 dla tej metody sterowania dotyczy ukrytej.

Taka klasyfikacja nie daje podstaw do twierdzenia, że wad ukrytych w ogóle nie da się wykryć. Po prostu poszczególne defekty są ukryte przed jakąkolwiek konkretną metodą kontroli, a do ich identyfikacji należy użyć innej metody.

Przykład 9. Ujawnienie ukrytej wady.

Niech stan pracy cewki będzie scharakteryzowany następującymi dwoma parametrami: rezystancja cewki R1 = 2200 ± 150 Ohm; zszokowany I = 0,05 + 0,002 A.

Dlatego stan cewki jest monitorowany poprzez pomiar rezystancji i prądu.

Dzięki tej metodzie monitorowania wada (przykład 3) przestaje być ukryta, ponieważ rzeczywista wartość prądu Az = 0,053 A przekracza dopuszczalne 0,052 A.

Wszystkie defekty w uzwojeniu przekaźnika, które zmniejszają jego rezystancję o mniej niż 150 Ohm lub prowadzą do wzrostu pobieranego przez niego prądu o nie więcej niż 0,02 A, a dla tej metody monitorowania działania należy sklasyfikować jako ukryte.

Pojawienie się wady prowadzi do określonych zmian w produkcie (przerwanie przewodów, nieprawidłowe połączenie elementów ze sobą, zwarcie części przewodzących prąd, których obwód nie dostarcza, uszkodzenie części), które nazywane są naturą wady.

Na tej podstawie defekty dzieli się na elektryczne i nieelektryczne.

Wady elektryczne obejmują naruszenia połączeń styków, zwarcia, przerwy w obwodach, błędy w łączeniu elementów ze sobą itp.

Spośród wszystkich możliwych usterek nieelektrycznych zwróćmy uwagę tylko na niektóre usterki mechaniczne, takie jak: awarie w mocowaniach elementów, układach przesyłowych od silników wykonawczych (serwomotorów) do sterowań, w ruchomych częściach przekaźników i styczników itp.

Do tej pory podano przykłady z jedną wadą produktu. Jednak w ogólnym przypadku produkt może mieć więcej niż jedną wadę, a wtedy mówi się, że produkt ma wiele wad.

Niemniej jednak w pracach diagnostyki technicznej proces poszukiwania wad opisywany jest przy założeniu, że w danym momencie występuje tylko jedna usterka w wyrobie.

Konwencja ta spowodowana jest zarówno małym prawdopodobieństwem jednoczesnego pojawienia się dwóch, a nawet więcej trzech lub czterech defektów, jak i tym, że zawsze jeden defekt objawia się najdobitniej, a drugi (lub inne) na jego tle pozostaje niewykryty.

Poszukiwanie wielu wad rozpoczyna się w momencie, gdy po usunięciu pierwszej stwierdzonej podczas kontroli stanu technicznego i sprawności produktu zostanie wykryta obecność kolejnej wady.

Czasami uważa się, że istnieją przypadki, w których wiele wad kompensuje się nawzajem. Nie odpowiada to jednak rzeczywistemu stanowi rzeczy, co również wynika z wprowadzonej powyżej definicji wady. W rzeczywistości, w obecności wielu defektów, oprócz jasnego przejawu jednego z nich, możliwe jest zniekształcenie zewnętrznych przejawów z powodu połączonego działania kilku defektów.

Przykład 10. Wiele defektów.

Podstawą układu do zabezpieczenia instalacji elektrycznej przed zwarciem jest część przekaźnikowa, która reaguje na jeden z jej parametrów i wysyła sygnał do elektromagnesu wyłączającego wyłącznika, przez który instalacja elektryczna otrzymuje zasilanie.

Podstawą układu do zabezpieczenia instalacji elektrycznej przed zwarciem jest część przekaźnikowa, która reaguje na jeden z jej parametrów i wysyła sygnał do elektromagnesu wyłączającego wyłącznika, przez który instalacja elektryczna otrzymuje zasilanie.

Niech w części przekaźnikowej wystąpi defekt powodujący jego zadziałanie zarówno w przypadku zwarcia w chronionym obszarze jak i poza nim. Niech w tym samym czasie wystąpi druga usterka, powodująca awarię elektromagnesu wyzwalającego.

W związku z tym, że ze względów technologicznych zasilanie z chronionej instalacji nie jest usuwane, wada elektromagnesu wyłączającego nie objawia się w żaden sposób.

Ze względu na obecność takiej wady, wada części przekaźnika nie pojawia się, chociaż jest wyzwalana przez zwarcie poza strefą ochronną.

Zatem na zewnątrz obwód ochronny i wyłącznik automatyczny wydają się być w dobrym stanie.

Jeżeli konieczne jest uniknięcie sytuacji awaryjnej, która wystąpiła w przypadku zwarcia w obszarze chronionym przez część przekaźnikową, to o wystąpieniu usterki można dowiedzieć się wykonując okresowe wspólne kontrole zabezpieczenia i zadziałania obwodu wyłącznik bez przerywania obwodów sterowania.

Aby jednak ustalić fakt równoczesnego istnienia dwóch konkretnych wad, taka kontrola już nie wystarcza i konieczne jest opracowanie specjalnych kryteriów i metod badawczych, które pozwolą wyciągnąć rozsądny wniosek, że zewnętrzne objawy charakterystyczne dla dana kontrola jest wynikiem współistnienia tylko tych dwóch wad i żadnych innych.

Taki obraz zostanie opisany nie tylko w przypadku awarii elektromagnesu, ale także w przypadku przerwania dowolnego przewodu łączącego elektromagnes z częścią przekaźnikową, a także w przypadku naruszenia któregokolwiek ze styków połączeń w obwodzie elektromagnetycznym i innych podobnych wad.

Awaria części przekaźnikowej w przypadku zwarcia w strefie ochronnej może być również spowodowana obecnością zwarcia w obwodzie wtórnym przekładnika prądowego, które generuje sygnał docierający do wejścia części przekaźnikowej.

Przykłady, które są podobne w manifestacji wad, można znacznie mnożyć. Dlatego nie tylko wygodniejsze, ale i bardziej poprawne okazuje się skonstruowanie procesu poszukiwania wady (po ustaleniu faktu jej istnienia), przy założeniu, że w produkcie występuje tylko jedna wada.

Jak widać z przykładu 10, ta sama manifestacja różnych wad nie pozwala w każdym konkretnym przypadku wskazać, jakie konkretnie wady występują w produkcie. W naszym przypadku możesz wymienić tylko grupę wad, które mają te same zewnętrzne objawy (lub innymi słowy, mają ten sam obraz).

Przykład 11. Zewnętrzne przejawy wielu wad.

Sprawdźmy sprawność czułej części przekaźnika, mierząc prąd pobierany przez cewkę i wynik pomiaru I> Iadd. W ten sposób kontrola pokazuje, że przekaźnik jest uszkodzony. Wzrost prądu w cewce jest spowodowany nie tylko wadami elektrycznymi (np. zwarcie), ale także mechanicznymi (w ruchomej części przekaźnika).

Wykryty wzrost prądu powyżej dopuszczalnej granicy może być wynikiem występowania zarówno usterki elektrycznej, jak i mechanicznej oraz obu jednocześnie.

Przykład ten ilustruje fakt, że manifestacja defektów wielokrotnych może wcale nie różnić się od manifestacji pojedynczych, a jedynie z wyników pomiaru prądu w cewce nie można stwierdzić, z jakiego powodu się zwiększył.

Aby zidentyfikować wiele defektów, robią to inaczej. Najpierw szukają usterki, która objawia się najjaśniej, a następnie, po wyeliminowaniu jej przyczyny, ponownie sprawdzają działanie produktu.

Jeśli taka kontrola potwierdzi obecność odchyleń od wymagań ustalonych dla produktu, wówczas zaczynają szukać wady odpowiadającej ustalonym odchyleniom.

W odniesieniu do materiału z przykładu 11 oznacza to, że w I > Iadm. należy najpierw upewnić się, że nie ma zwarcia (np. mierząc rezystancję cewki), a następnie, jeśli rezystancja jest w normie, sprawdzić część mechaniczną przekaźnika.

Można jednak postępować inaczej, sprawdzając najpierw część mechaniczną przekaźnika, a następnie jego cewkę.

Okazuje się zatem, że nawet szukając takiej elementarnej wady, nie jest łatwo wybrać taką lub inną sekwencję kontroli, a także przejścia technologiczne, za pomocą których przeprowadza się te kontrole.

Dlatego w diagnostyce technicznej wada jest określana na podstawie pewnej metody, która określa zasady stosowania określonych zasad, stosowania środków technologicznych i wyboru przejść technologicznych do przeprowadzania kontroli.

Niezależnie od wybranej metody identyfikacji wad należy najpierw zbadać produkt jako obiekt poszukiwań wad, zidentyfikować w nim ewentualne wady i ich oznaki, opracować modele produktów opisujące stany robocze i wadliwe, określić kolejność i składu sprawdzeń oraz wybranych przejść technologicznych do ich realizacji.

Aby z powodzeniem szukać usterki, nie trzeba wiedzieć wszystkiego o elementach składających się na rzeczywisty przedmiot, powiązaniach między nimi, a także o różnych „subtelnościach” i „osobliwościach” jego działania. Ponadto nadmiar informacji często nie tylko nie przyspiesza wyszukiwania, ale wręcz je komplikuje. W szczególności dlatego, że nie każdy wadliwy element da się wymienić na właściwy.

Dlatego przy określaniu głębokości poszukiwań kierują się przede wszystkim poziomem wtyczki (płytka, węzeł, moduł itp.), a znacznie rzadziej elementem.

Dlatego po wykryciu defektu rzeczywisty obiekt jest zastępowany modelem.

Należy pamiętać, że ten sam produkt może być reprezentowany przez różne modele, w zależności od tego, które z jego właściwości są w danym momencie interesujące.

Przejście technologiczne jest kompletną częścią operacji technologicznej, charakteryzującą się niezmiennością zastosowanego wyposażenia technologicznego. W naszym przypadku operacja to poszukiwanie wady i jedno z przejść technologicznych — pomiar został rozpatrzony w przykładach 1, 2, 3.

Najczęściej spotykanymi modelami są różnego rodzaju schematy (strukturalne, funkcjonalne, zasady, połączeń, połączeń, odpowiedniki itp.), które różnią się tym, że przedstawiają ten sam produkt z różnych stron iz różnym stopniem szczegółowości.

Dlatego po pierwsze diagramy produktów są używane jako modele. I tylko w tych przypadkach, gdy obwód nie wystarcza do wykrycia usterki, istnieją specjalne modele diagnostyczne przeznaczone do określania wad.

Możesz użyć jednego modelu lub kilku, zastępując je w procesie wyszukiwania usterki.

Spośród wszystkich wykorzystywanych najczęściej stosowanym modelem diagnostycznym jest lista usterek (tab. 1).

Tabela 1. Model diagnostyczny w postaci listy usterek dla systemu sygnalizacji świetlnej i dźwiękowej

Objawy zewnętrzne Przyczyna Działania korygujące Wszystkie wskaźniki i wyświetlacz są wyłączone Brak zasilania (prąd roboczy). Uszkodzony MPVV. Uszkodzony MCP Sprawdź Dostępność napięcia zasilania Wymień MPVV. Wymień wyświetlacz ICP po naciśnięciu przycisków nieuwzględnionych w przepływie 10 z Uszkodzony wyświetlacz o zmniejszonym kontraście ICP Uszkodzony pilot Wyreguluj kontrast wyświetlacza Wymień ICP Wymień jednostkę Po karmieniu Wskaźnik zasilania miga lub wskaźnik pracy jest wyłączony. Na wyświetlaczu w menu «Test» pojawiają się napisy: «Uszkodzony» «MPC UST» Zniszczone lub nie wpisane nastawy i ustawienia klawiszy programu Przedstawić nowe nastawy i klawisze programu. Jeśli usterka nie ustępuje - wymień ICP Miga lub anulowany wskaźnik «Praca», wskaźnik «Call» jest anulowany. Na wyświetlaczu v menu «Test» napisy «Uszkodzony», «MAC» 1. Analogowy sygnał wejściowy wstrząsa maksymalnie dopuszczalnym znaczeniem 2. Uszkodzony MAC Uszkodzony MPVV (zasilanie ± 15 V) 1.Sprawdź wejścia analogowe i menu „Ustawienia sieciowe” 2. Wymień MAC 3. Wymień MPVV

Model ten jest opracowywany przy założeniu, że poszukiwanie usterki odbywa się przed elementem - przekaźnikiem, lampą, gniazdem, przewodem.

Proces wyszukiwania defektów za pomocą takiego modelu jest niezwykle prosty. Porównując objawy rzeczywistej wady z podanymi w jednej kolumnie takiego zestawienia, w drugiej można znaleźć przyczynę wady i sposób jej usunięcia. Ja jestem.

W przypadku maszyn elektrycznych taki model jest opisany w klasycznej książce RG Gemke.

Zakres tej metody wyszukiwania wad jest ograniczony przede wszystkim faktem, że praktycznie niemożliwe jest sporządzenie wyczerpującej listy wad dla mniej lub bardziej złożonego produktu, tj. nie da się zbudować modelu diagnostycznego uwzględniającego wszystkie możliwe usterki.

Oleg Zakharov „Wyszukiwanie defektów w obwodach przekaźnikowo-stycznikowych”