Schematy automatyzacji mechanizmów transportu ciągłego

Celem automatyzacji mechanizmów transportu ciągłego jest zwiększenie ich wydajności i niezawodności. Wymagania co do stopnia automatyzacji tych mechanizmów determinowane są przede wszystkim charakterem pełnionych przez nie funkcji.

Celem automatyzacji mechanizmów transportu ciągłego jest zwiększenie ich wydajności i niezawodności. Wymagania co do stopnia automatyzacji tych mechanizmów determinowane są przede wszystkim charakterem pełnionych przez nie funkcji.

Schody ruchome, wielokabinowe windy osobowe oraz kołowe koleje linowe osobowe pełnią niezależne funkcje, dlatego automatyzacja tych mechanizmów sprowadza się głównie do zautomatyzowanego uruchamiania i zatrzymywania napędu elektrycznego z ograniczeniem przyspieszenia i nagłego ruchu oraz zapewnieniem niezbędnych zabezpieczeń i blokad, które zagwarantować bezpieczeństwo pasażerom. Należy zaznaczyć, że w przypadku instalacji służących do przewozu osób konieczna jest obecność osoby kontrolującej pracę instalacji. Dlatego część funkcji sterujących można przypisać operatorowi, co upraszcza układ i zwiększa niezawodność jego działania.

W przypadku przenośników realizujących część funkcji w ogólnym procesie technologicznym produkcji automatyzacja podporządkowana jest zadaniom kompleksowej automatyzacji tej produkcji. Instalacje przenośnikowe wchodzące w skład kompleksów technologicznych mogą być złożonymi systemami przepływowo-transportowymi o dużej długości. Ich zarządzanie i kontrola stanu urządzeń mechanicznych i elektrycznych koncentruje się w dyspozytorni, gdzie dyspozytor monitoruje pracę przenośników za pomocą tablic świetlnych, schematów mnemonicznych i alarmów dźwiękowych. W celach eksploatacyjnych, do naprawy, remontu i regulacji poszczególnych ciągów przenośników, oprócz scentralizowanego, zapewnione jest również sterowanie lokalne z konsoli znajdującej się bezpośrednio w granicach stacji napędowej.

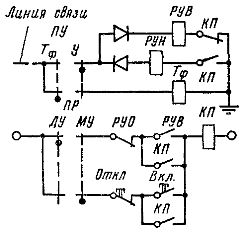

Elementy obwodu sterowania przenośnikiem znajdujące się na lokalnym panelu sterowania przedstawiono na rys. 1. Przy scentralizowanym sterowaniu z dyspozytorni włączanie i wyłączanie stycznika rozruchowego skrzyni biegów odbywa się odpowiednio za pomocą przekaźników RUV i OBO. Kiedy przełącznik PR jest ustawiony w pozycji MU (sterowanie lokalne), stację napędową można włączać i wyłączać oddzielnie za pomocą przycisków «On». I „Wyłączenie”. Przełącznik PU pozwala poprzez odłączenie urządzenia od pilota połączyć się z dyspozytornią za pośrednictwem telefonu TF.

W ogólnym przypadku, w zależności od charakteru procesu technologicznego, system automatyki zespołu linii przenośnikowych przedsiębiorstwa przemysłowego musi działać poprzez włączanie i wyłączanie różnych przenośników w określonej kolejności, ściśle według procesu produkcyjnego; zapewnienie niezbędnej prędkości transportu towarów iw razie potrzeby skoordynowanie wartości prędkości różnych przenośników, a także technologiczne i awaryjne blokowanie urządzeń.

Awarie urządzeń mogą prowadzić do zakłócenia całego procesu technologicznego (przenośniki) lub zagrożenia życia ludzkiego (liny linowe, schody ruchome). Dlatego w schematach automatyki tych instalacji stosuje się dużą liczbę blokad bezpieczeństwa. Najbardziej typowe z nich, ze względu na specyfikę działania tych mechanizmów, pełnią następujące funkcje:

1. Monitorowanie dobrego stanu elementu trakcyjnego (pasa, liny, łańcucha) i zatrzymanie instalacji w przypadku nadmiernego rozciągnięcia elementu trakcyjnego, słabego napięcia, zsuwania się rolek prowadzących, bębnów i rolek zwrotnych;

2. zatrzymanie instalacji w przypadku nadmiernego wzrostu prędkości;

3. zatrzymanie instalacji w przypadku przedłużającego się rozruchu,

4. zapobieganie zapychaniu się lejów urządzeń przeładunkowych;

5. zapewnienie niezbędnej kolejności uruchamiania i zatrzymywania mechanizmów kompleksu technologicznego.

Ryż. 1. Elementy obwodu sterowania uruchamianiem i zatrzymywaniem przenośnika na lokalnym panelu sterowania.

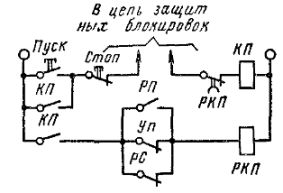

Ryż. 2. Schemat jednostki sterującej uruchamianiem przenośnika.

Pierwsze dwa zabezpieczenia zapewniają wyłączniki krańcowe i przekaźnik prędkości.Należy pamiętać, że ze względu na możliwy poślizg liny lub pasa koła pasowego lub bębna napędowego prędkość obrotowa silnika nie charakteryzuje jeszcze prędkości elementu trakcyjnego, dlatego czujniki prędkości muszą rejestrować ruch elementu trakcyjnego . W tym celu montuje się je albo na rolce nośnej dla przenośników (zwykle na jej odwrotnej gałęzi biegu jałowego), albo na rolce startowej dla kolei linowych.

Jako czujnik prędkości szeroko stosowane są bezkontaktowe czujniki indukcyjne, w których obracający się wirnik - magnes trwały wytwarza pole elektromagnetyczne proporcjonalne do prędkości w stacjonarnym uzwojeniu stojana. Jeśli element ciągnący pęknie, przekaźnik prędkości daje sygnał do wyłączenia napędu elektrycznego. W mechanizmach do przewozu osób (na przykład w kolejkach linowych) dodatkowo stosowane są zabezpieczenia, które zapobiegają rozpędzaniu się wagonu w dół. Zabezpieczenie przed nadmierną prędkością działa w podobny sposób i jest realizowane za pomocą przekaźnika typu odśrodkowego.

Ze względu na duże masy bezwładności i obciążenia statyczne uruchomienie przenośników trwa długo i towarzyszy mu znaczne nagrzewanie się silników. Przeciążenie przenośnika, niskie napięcie, niektóre rodzaje awarii urządzeń mechanicznych i elektrycznych mogą prowadzić do dodatkowego opóźnienia procesu rozruchu, aw rezultacie do niedopuszczalnego wzrostu temperatury silnika.

Dodatkowo przeciążenie przenośników taśmowych lub linowych może spowodować ślizganie się elementu napędowego po elemencie napędowym.Jednocześnie zakończony proces rozruchu silnika nie doprowadza przenośnika do prędkości roboczej, a przedłużający się poślizg prowadzi do uszkodzenia elementu trakcyjnego, dlatego we wszystkich przypadkach ciągłego uruchamiania przenośnika w zaplanowanym czasie urządzenie musi być wyłączony. Odbywa się to automatycznie za pomocą jednostki sterującej startem (ryc. 2).

Stycznik rozruchu skrzyni biegów obejmuje obwód zasilania silnika oraz przekaźnik sterujący rozruchu RCP, którego czas reakcji nieznacznie przekracza normalny czas rozruchu. Pod koniec procesu rozruchu obwód RCP jest przerywany przez stycznik stycznikowy ostatniego stopnia przyspieszania Yn, pod warunkiem, że prąd silnika spadnie do wartości obliczonej, a przekaźnik przeciążeniowy RP zostanie wyłączony; element trakcyjny osiągnął prędkość roboczą i otworzył się otwarty styk przekaźnika prędkości komputera.

Wyłączenie obwodu zasilania przekaźnika RKP zatrzymuje odmierzanie czasu, a jego styk w obwodzie KP pozostaje zwarty. Przy rozruchu ciągłym obwód zasilania RCP pozostaje włączony przez styk RP, gdy silnik jest przeciążony lub przez styk PC, gdy element napędowy ślizga się. Po upływie czasu zwłoki RCP następuje zadziałanie, zamknięcie stycznika i przerwanie rozruchu.

Aby uniknąć blokowania się urządzeń przeładunkowych w wielosekcyjnym przenośniku taśmowym, konieczna jest określona kolejność włączania i wyłączania jego silników. Podczas uruchamiania sekcje przenośnika są włączane sekwencyjnie, począwszy od ogona wysypu, w kolejności przeciwnej do kierunku przepływu ładunku.Podczas zatrzymania sekcje przenośnika są wyłączane w kolejności sekcji zgodnie z kierunkiem przepływu ładunku, począwszy od sekcji załadunku głowicy.

Naprzemienne załączanie silników pozwala na jednoczesne zmniejszenie prądów rozruchowych w sieci zasilającej.Zaleca się przeprowadzanie alternatywnego rozruchu linii transportowych w zależności od prędkości elementu trakcyjnego. Dzięki temu każda kolejna sekcja włącza się po osiągnięciu przez poprzednią prędkości roboczej. Zatrzymanie przenośników pod warunkiem pełnego rozładowania wszystkich sekcji oraz zablokowanie kontenerów przeładunkowych odbywa się na zasadzie czasu. W tym przypadku najpierw zatrzymuje się ładowanie sekcji czołowej, a opóźnienia czasowe dla naprzemiennego wyłączania sekcji odpowiadają czasowi wymaganemu do całkowitego rozładowania każdej sekcji. Jeżeli podczas pracy jedna z linii zostanie przerwana, to wszystkie linie poprzedzające w kierunku przepływu obciążenia muszą być kolejno odłączane.

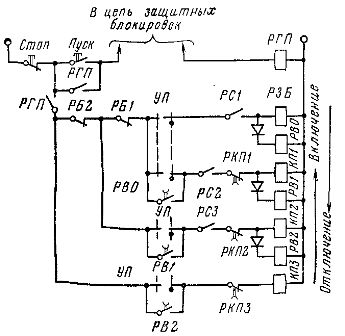

Schematyczny schemat sterowania z zaznaczonymi operacjami dla trzech ciągów transportowych przedstawiono na rys. 3. Uruchomienie przenośnika odbywa się z centrali poprzez uniwersalny przełącznik GÓRA pod warunkiem, że obwód ochronny przekaźnika gotowości startu RGP jest zamknięty. W tym przypadku, jak wynika ze schematu, stycznik rozruchowy silnika części ogonowej KP3 jest włączany jako pierwszy. Silnik drugiej sekcji zostanie uruchomiony, gdy prędkość trzeciej sekcji osiągnie wartość roboczą i zadziała przekaźnik prędkości PC3.

Ryż. 3. Schemat sterowania alternatywnego startu wielosekcyjnego przenośnika taśmowego.

Silnik sekcji obciążenia zostanie uruchomiony po zakończeniu uruchamiania drugiej sekcji, gdy przekaźnik prędkości PC2 zostanie aktywowany, a KP1 zostanie zasilony. Na koniec włącza się przekaźnik kosza załadowczego RZB, wydając polecenie załadowania przenośnika.

Wyłączanie silników za pomocą UE odbywa się w odwrotnej kolejności, ale teraz w funkcji czasu. Najpierw RZB jest wyłączany przez wydanie polecenia zamknięcia kosza załadowczego. Następnie po zwłoce czasowej przekaźniki PB0, PB1 i PB2 wyłączają KP1, KP2, KPZ i odpowiednie silniki.

Układ zapewnia zabezpieczenie przed zablokowaniem pojemników przeładunkowych, które wyłącza sekcje transportowe poprzedzające lej przelewowy, jak również lej załadowczy za pomocą styków RB1 i RB2.

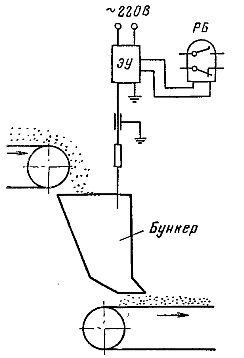

W tym celu na elektrodzie w zbiorniku zastosowano czujnik poziomu materiału (rys. 4). Gdy elektroda zostanie zwarta do masy przez transportowany materiał, przekaźnik RB podłączony do wyjścia wzmacniacza czujnika EC zostaje zasilony. Wysoka czułość czujnika (do 30 mOhm) pozwala na zastosowanie go do niemal każdego transportowanego materiału.

Ryż. 4. Czujnik elektrodowy poziomu załadunku zbiornika.